In sintesi, un forno tubolare per Deposizione Chimica da Vapore (CVD) raggiunge una purezza eccezionale creando un ambiente isolato e ultra-pulito dove può avvenire una reazione chimica altamente specifica. Rimuovendo prima tutti i contaminanti atmosferici tramite un vuoto e poi introducendo gas reagenti precisi e ad alta purezza, il processo ad alta temperatura assicura che solo gli atomi desiderati si distacchino dalle loro molecole portanti e si depositino sul substrato, formando un film di purezza ineguagliabile.

Il principio fondamentale alla base della purezza CVD è la rigorosa esclusione. Creando un ambiente sottovuoto controllato e utilizzando reazioni chimiche selettive, il processo è progettato per eliminare sistematicamente i contaminanti e consentire solo agli elementi essenziali di formare il film dielettrico di gate finale.

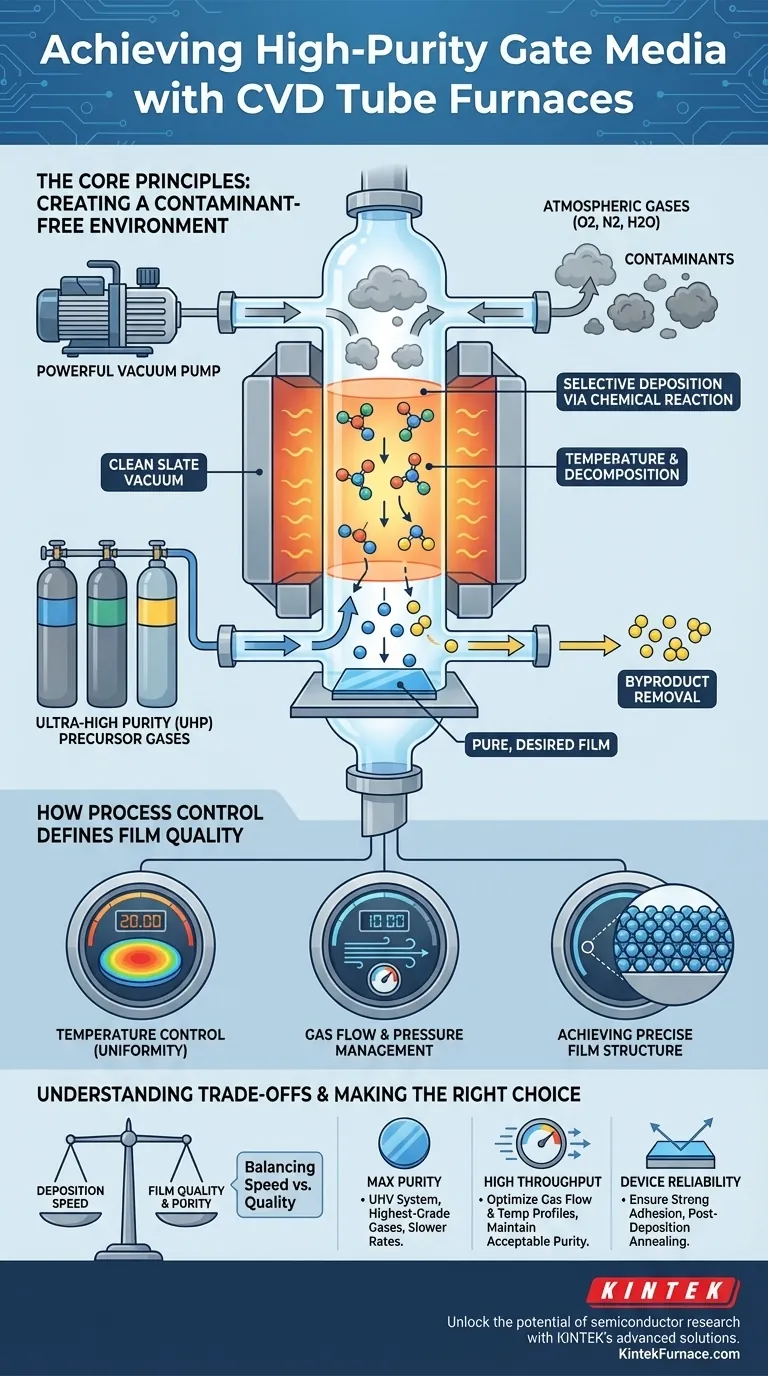

I Principi Fondamentali della Purezza CVD

Per capire come un forno CVD produce mezzi di gate ad alta purezza, devi prima comprendere i due pilastri su cui si basa il processo: creare un ambiente perfetto e poi avviare una reazione perfetta.

Creazione di un Ambiente Privo di Contaminanti

Il primo passo è rimuovere tutto ciò che non dovrebbe esserci. La camera del forno viene sigillata ed evacuata ad alto vuoto, espellendo gas atmosferici come ossigeno, azoto e vapore acqueo.

Questo passaggio è critico perché questi gas ambientali possono reagire con il substrato o i materiali precursori, portando alla formazione di ossidi o nitruri indesiderati che contaminano il film finale e compromettono le prestazioni del dispositivo. Il vuoto crea efficacemente una "tabula rasa".

Il Ruolo dei Gas Precursori ad Alta Purezza

Con la camera priva di contaminanti, vengono introdotti gas reagenti specifici, noti come precursori. La purezza di questi gas è fondamentale.

Se i precursori stessi contengono impurità, tali impurità verranno inevitabilmente incorporate nel film finale. Pertanto, l'uso di gas di grado ultra-alta purezza (UHP) è imprescindibile per la produzione di dielettrici di gate di alta qualità.

Deposizione Selettiva tramite Reazione Chimica

All'interno della camera riscaldata, l'alta temperatura fornisce l'energia necessaria per rompere i legami chimici all'interno delle molecole di gas precursore. Questo processo, noto come decomposizione o pirolisi, è altamente selettivo.

La temperatura è accuratamente calibrata per mirare a legami specifici, rilasciando gli atomi desiderati (ad esempio, il silicio dal silano) mentre i sottoprodotti indesiderati rimangono allo stato gassoso. Questi sottoprodotti vengono poi continuamente rimossi dalla camera dal sistema di vuoto, lasciando solo il materiale puro e previsto depositato sulla superficie del substrato.

Come il Controllo del Processo Definisce la Qualità del Film

Raggiungere la purezza non riguarda solo gli ingredienti giusti; si tratta di un controllo magistrale sull'intero processo. I sofisticati sistemi di controllo del forno sono ciò che garantisce la qualità e la ripetibilità del film.

La Temperatura come Motore della Reazione

La temperatura è la leva principale per controllare la reazione. Deve essere sufficientemente alta da fornire l'energia di attivazione per la reazione chimica desiderata, ma non così alta da causare reazioni secondarie indesiderate o danneggiare il substrato.

Inoltre, l'uniformità della temperatura su tutto il substrato è essenziale. Qualsiasi punto freddo può portare a una deposizione più lenta e a film più sottili, mentre i punti caldi possono causare difetti, compromettendo l'integrità del mezzo di gate.

Gestione del Flusso di Gas e della Pressione

La velocità con cui vengono introdotti i gas precursori e la pressione complessiva all'interno della camera influenzano direttamente le proprietà del film.

Portate più elevate possono aumentare la velocità di deposizione, ma devono essere gestite attentamente per garantire una concentrazione uniforme di reagenti su tutto il wafer. La pressione influenza il cammino libero medio delle molecole di gas, che a sua volta influisce sulla conformità e la densità del film depositato.

Ottenere una Struttura del Film Precisa

Controllando con precisione questi parametri – temperatura, pressione e flusso di gas – gli ingegneri possono dettare lo spessore esatto, la composizione chimica e la struttura cristallina del film risultante. Questo livello di controllo assicura una buona forza di legame con il substrato, migliorando la stabilità e l'affidabilità elettrica del dispositivo finale.

Comprendere i Compromessi e le Insidie

Sebbene molto efficace, il processo CVD non è privo di sfide. Comprendere questi potenziali problemi è fondamentale per un'implementazione di successo.

Il Rischio Costante di Contaminazione

Anche con sistemi ad alto vuoto, microperdite o il degassamento di materiali dalle pareti della camera possono introdurre contaminanti. Una diligente manutenzione del sistema e l'uso di componenti di alta qualità sono cruciali per mitigare questo rischio.

La Sfida dell'Uniformità

Raggiungere una perfetta uniformità di temperatura e flusso di gas, specialmente su substrati di grandi dimensioni o wafer multipli, è una significativa sfida ingegneristica. La non uniformità porta a variazioni nello spessore del film e nelle proprietà elettriche su tutto il dispositivo.

Bilanciare Velocità di Deposizione e Qualità

Spesso esiste un compromesso diretto tra la velocità di deposizione e la qualità del film. Accelerare il processo aumentando la temperatura o il flusso di gas può portare all'incorporazione di difetti o alla formazione di un film meno denso e più poroso con proprietà dielettriche inferiori.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri ottimali del processo CVD dipendono interamente dal tuo obiettivo primario.

- Se il tuo obiettivo principale è la massima purezza e qualità del film: Dai priorità all'uso di un sistema ultra-alto vuoto (UHV), gas precursori di altissima qualità e velocità di deposizione più lente e controllate.

- Se il tuo obiettivo principale è l'alta produttività: Concentrati sull'ottimizzazione della dinamica del flusso di gas e dei profili di temperatura per ottenere una deposizione uniforme su più wafer contemporaneamente, trovando un equilibrio che mantenga una purezza accettabile.

- Se il tuo obiettivo principale è l'affidabilità e la stabilità del dispositivo: Sottolinea i controlli di processo che garantiscono una forte adesione del film e considera passaggi di ricottura post-deposizione per migliorare la densità del film e ridurre lo stress interno.

Padroneggiando questi principi di controllo ambientale e precisione chimica, trasformate il processo CVD da una tecnica di deposizione in un potente strumento per la fabbricazione di componenti semiconduttori impeccabili.

Tabella riassuntiva:

| Fattore Chiave | Ruolo nel Raggiungere l'Alta Purezza |

|---|---|

| Ambiente Sottovuoto | Rimuove i contaminanti atmosferici come ossigeno e vapore acqueo per creare una base pulita per le reazioni |

| Gas Precursori ad Alta Purezza | Utilizza gas ad ultra-alta purezza per prevenire l'incorporazione di impurità nel film |

| Controllo della Temperatura | Fornisce energia di attivazione per la decomposizione selettiva e assicura una deposizione uniforme |

| Gestione del Flusso di Gas e della Pressione | Influenza l'uniformità della deposizione e la densità del film controllando la concentrazione dei reagenti |

| Ottimizzazione dei Parametri di Processo | Bilancia la velocità di deposizione, la purezza e l'uniformità per obiettivi specifici come qualità o produttività |

Sblocca il pieno potenziale della tua ricerca sui semiconduttori con le soluzioni avanzate di forni ad alta temperatura di KINTEK. Sfruttando un'eccezionale R&S e produzione interna, forniamo a diversi laboratori prodotti di precisione come sistemi CVD/PECVD, forni a tubo e altro ancora. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le vostre esigenze sperimentali uniche per la preparazione di mezzi di gate ad alta purezza. Contattateci oggi per discutere come le nostre soluzioni possono migliorare il controllo del vostro processo e la qualità del film!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio