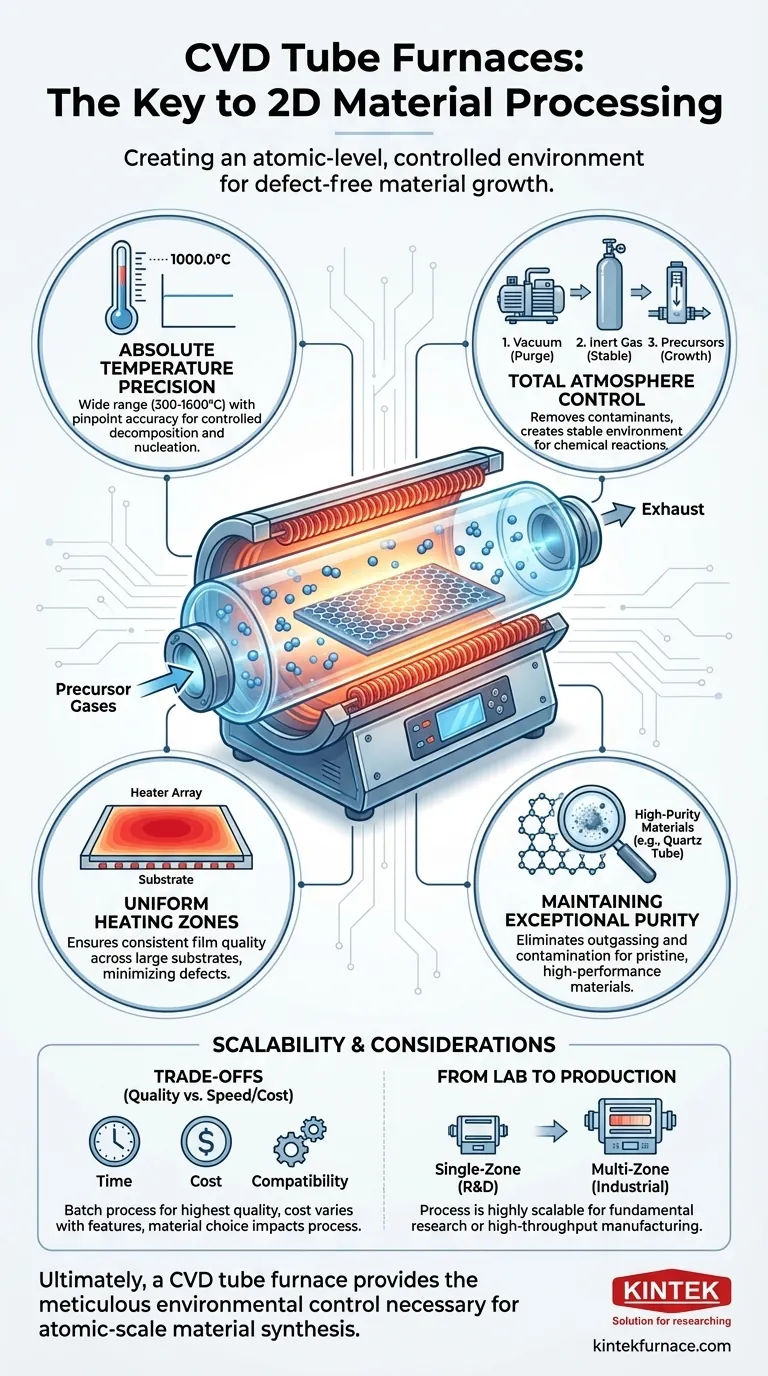

I forni tubolari CVD sono particolarmente adatti alla lavorazione di materiali 2D grazie alla loro capacità di fornire un controllo ambientale preciso, un riscaldamento uniforme e la scalabilità.Queste caratteristiche consentono la sintesi di materiali 2D di alta qualità, come il grafene e i dicalcogenuri di metalli di transizione (TMD), garantendo condizioni di crescita ottimali, riproducibilità e adattabilità alla produzione su scala industriale.La loro integrazione con sistemi di controllo avanzati migliora ulteriormente l'automazione del processo e la coerenza dei materiali.

Punti chiave spiegati:

-

Controllo preciso della temperatura (300°C-1900°C)

- Consente condizioni di crescita personalizzate per diversi materiali 2D (ad esempio, grafene a ~1000°C, TMD a intervalli inferiori).

- I controllori PID avanzati e le termocoppie garantiscono una stabilità di ±1°C, fondamentale per una deposizione riproducibile strato per strato.

- Esempio:La sintesi di MoS₂ richiede ~700°C per evitare la decomposizione dello zolfo e promuovere al contempo una nucleazione uniforme.

-

Versatilità dell'atmosfera controllata

- Supporta ambienti sotto vuoto, inerti (Ar/N₂) o reattivi (H₂/CH₄) utilizzando tubi di quarzo a tenuta stagna.

- Gas reattivi in un reattore di deposizione chimica da vapore facilitano le reazioni superficiali (ad esempio, la dissociazione del metano per il grafene).

- Le condizioni di assenza di ossigeno impediscono l'ossidazione di precursori sensibili come gli alogenuri metallici.

-

Riscaldamento uniforme e design a più zone

- I forni a più zone (ad esempio, 3 zone) creano temperature sfumate per l'attivazione sequenziale dei precursori.

- Le zone isotermiche (±5°C) garantiscono una deposizione uniforme del materiale sui substrati, riducendo al minimo i difetti.

- È fondamentale per i film 2D su scala wafer utilizzati nell'elettronica flessibile.

-

Lavorazione ad alta purezza

- I tubi di reazione in allumina o quarzo riducono al minimo la contaminazione dalle pareti del forno.

- I sistemi di purificazione del gas (ad esempio, trappole per l'umidità) mantengono i livelli di impurità al miliardo di parti.

- Essenziale per ottenere mobilità dei carrier >10.000 cm²/V-s nel grafene.

-

Scalabilità e adattamento industriale

- I design orizzontali e verticali consentono la lavorazione in batch di più substrati.

- I controlli automatici di gas e pressione consentono flussi di lavoro compatibili con il roll-to-roll.

- Esempio:Le fabbriche di semiconduttori utilizzano forni CVD per la deposizione di ossidi di metalli di transizione su wafer da 300 mm.

-

Monitoraggio avanzato del processo

- La spettrometria di massa in tempo reale traccia le reazioni in fase gassosa per il controllo della stechiometria.

- Le ricette programmabili consentono un'ottimizzazione iterativa (ad esempio, variando il flusso di H₂ per la terminazione del bordo di MoS₂).

- L'integrazione dell'apprendimento automatico predice la cinetica di crescita per i nuovi materiali.

Queste caratteristiche affrontano collettivamente le sfide principali della sintesi di materiali 2D: uniformità di nucleazione, precisione stechiometrica e stabilità post-crescita.Sfruttando queste capacità, i ricercatori possono spingersi oltre i confini dei materiali quantistici e della fabbricazione di eterostazioni, tecnologie destinate a ridefinire l'optoelettronica e l'immagazzinamento di energia.

Tabella riassuntiva:

| Caratteristica | Vantaggi per i materiali 2D | Esempio di applicazione |

|---|---|---|

| Controllo preciso della temperatura | Consente condizioni di crescita personalizzate (stabilità di ±1°C) per una deposizione riproducibile strato per strato | Sintesi di MoS₂ a ~700°C per prevenire la decomposizione |

| Atmosfera controllata | Supporta ambienti reattivi/inerti per ottimizzare le reazioni superficiali | Dissociazione del metano per la crescita del grafene |

| Riscaldamento a più zone | Garantisce una deposizione uniforme con temperature sfumate (±5°C) | Film su scala wafer per l'elettronica flessibile |

| Lavorazione ad alta purezza | Riduce al minimo la contaminazione (ad es. tubi di allumina) per un'elevata mobilità del vettore | Grafene con mobilità >10.000 cm²/V-s |

| Design scalabile | Adatta all'elaborazione in batch e ai flussi di lavoro industriali | Lavorazione di wafer da 300 mm nelle fabbriche di semiconduttori |

| Monitoraggio avanzato | Analisi dei gas in tempo reale e ricette programmabili per il controllo stechiometrico | Ottimizzazione della crescita basata sull'apprendimento automatico |

Sbloccare il potenziale dei materiali 2D con le soluzioni CVD avanzate di KINTEK

Sfruttando la nostra

esperienza in R&S

e

produzione interna

KINTEK fornisce forni per tubi CVD di precisione

forni tubolari CVD

su misura per grafene, TMD e materiali quantistici.I nostri sistemi offrono:

- Riscaldamento multizona (controllo ±1°C) per una deposizione senza difetti

- Ambienti con gas a tenuta stagna (dal vuoto alle atmosfere reattive)

-

Progetti scalabili

per la R&S o la produzione

Contattateci oggi stesso per personalizzare una soluzione per i requisiti unici del vostro laboratorio!

Prodotti che potreste cercare:

Finestre di osservazione sotto vuoto ad alta purezza per il monitoraggio del processo in tempo reale

Passaggi elettrodici di precisione per l'alimentazione del reattore CVD

Sistemi MPCVD per la sintesi di film di diamante

Valvole da vuoto per la gestione dell'atmosfera controllata

Forni per trattamenti termici rivestiti in ceramica per la ricottura post-crescita

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Qual è l'intervallo di temperatura richiesto per la sintesi CVD del grafene? Ottimizza la tua crescita per una qualità del carbonio superiore

- Perché è necessario un sistema di controllo del flusso di massa di gas ad alta precisione per la crescita di Ga2O3? Ottenere film sottili privi di difetti

- In che modo la pelle di grafene tramite FB-CVD migliora la conducibilità termica? Sblocca il trasferimento di calore avanzato nei compositi

- Perché studiare la crescita epitassiale di beta-BiAsO2 su SiO2? Sbloccare lo sviluppo di dispositivi topologici ad alte prestazioni

- Perché Ar/H2 è necessario per la CVD del seleniuro di rame? Garantire una sintesi ad alta purezza e uniforme

- Quali vantaggi offre un forno tubolare CVD per la ricerca sui materiali?Precisione, versatilità ed efficienza

- Quali sono i vantaggi materiali nell'utilizzo di un reattore a tubo di quarzo ad alta purezza nei sistemi th-CVD continui?

- Quale ruolo svolge il CVD nell'industria dei semiconduttori? Essenziale per la costruzione di microchip avanzati