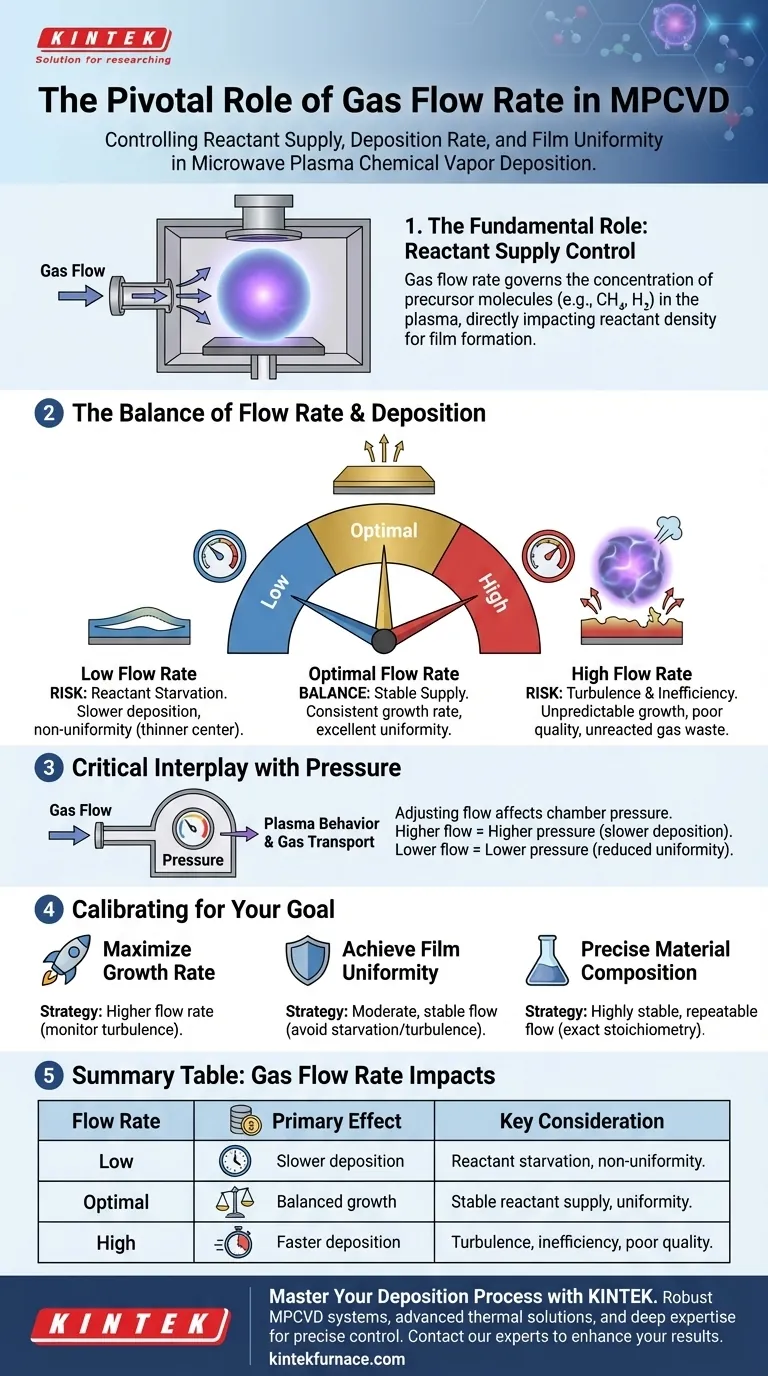

Nella Deposizione Chimica da Vapore al Plasma a Microonde (MPCVD), la portata del flusso di gas è il meccanismo principale per controllare l'apporto dei precursori reagenti al substrato. Essa governa direttamente la concentrazione delle specie chimiche all'interno del plasma, che a sua volta determina il tasso di crescita del film, il suo spessore finale e la sua uniformità sulla superficie del substrato.

La sfida fondamentale della MPCVD non è solo fornire gas, ma gestire la concentrazione e la distribuzione delle specie reattive sulla superficie di crescita. La portata del flusso di gas è il tuo controllo più diretto su questo delicato equilibrio, agendo come leva principale per regolare sia la velocità che la qualità della tua deposizione.

Il Ruolo Fondamentale del Flusso di Gas: Controllo dell'Apporto di Reagenti

Per padroneggiare un processo MPCVD, devi comprendere il flusso di gas non come una semplice velocità, ma come un controllo per la concentrazione dei reagenti. Questa prospettiva è fondamentale per diagnosticare e ottimizzare i tuoi risultati.

Il Concetto di Concentrazione dei Reagenti

La portata del flusso di gas determina il numero di molecole precursore (come metano e idrogeno per la crescita del diamante) introdotte nella camera di reazione per unità di tempo.

Questo imposta direttamente la densità delle specie reattive disponibili nel plasma. Una portata maggiore aumenta questa densità, fornendo più materiale grezzo per le reazioni chimiche che formano il film.

Impatto sulla Velocità di Deposizione

La velocità di deposizione del film è fortemente correlata alla portata del flusso.

Una portata inferiore fornisce meno reagenti, rallentando intrinsecamente il processo di crescita. Al contrario, una portata maggiore può aumentare la velocità di deposizione, ma solo fino a un certo punto.

Impatto sull'Uniformità del Film

L'uniformità si ottiene quando i reagenti sono distribuiti uniformemente su tutto il substrato.

La portata del flusso è fondamentale in questo. Una portata ottimale garantisce un apporto costante e stabile di reagenti a tutte le aree della superficie di crescita, portando a uno spessore e una composizione uniformi del film.

Comprendere i Compromessi e le Sfumature

Aumentare o diminuire semplicemente la portata del flusso senza considerare le conseguenze è un errore comune. La portata ideale è un equilibrio attentamente calibrato tra fattori in competizione.

Il Rischio di Portate Basse

Operare con una portata di gas insufficiente porta alla "carenza di reagenti" (reactant starvation).

Questo non solo rallenta la deposizione a livelli impraticabili, ma può anche causare non uniformità. I bordi del substrato possono consumare i reagenti disponibili prima che raggiungano il centro, risultando in un film più sottile al centro.

Il Rischio di Portate Elevate

Anche portate eccessivamente elevate sono dannose. Possono creare turbolenza all'interno della camera, interrompendo lo strato limite stabile di gas sopra il substrato.

Ciò porta a una crescita imprevedibile e non uniforme. Inoltre, può essere inefficiente, poiché i gas precursori non reagiti vengono spazzati via dalla camera dalla pompa del vuoto prima di avere la possibilità di contribuire al film.

La Critica Interazione con la Pressione

La portata del flusso di gas e la pressione della camera non sono variabili indipendenti; sono intrinsecamente collegate. Aumentare il flusso di gas nella camera mantenendo costante la velocità di pompaggio farà aumentare la pressione complessiva della camera.

La pressione stessa influisce sulle caratteristiche del plasma e sul trasporto dei gas. Una pressione più alta può rallentare la velocità di deposizione, mentre una pressione bassa può degradare l'uniformità. Pertanto, qualsiasi regolazione della portata del flusso deve essere considerata nel contesto del suo effetto sulla pressione della camera.

Calibrare la Portata per il Tuo Obiettivo Specifico

La portata "corretta" non è un numero unico, ma dipende dal tuo materiale specifico, dalla geometria del sistema e dal risultato desiderato. Usa i seguenti principi come guida.

- Se la tua priorità principale è massimizzare la velocità di crescita: Probabilmente opererai a una portata maggiore, ma devi monitorare attentamente l'uniformità e smettere di aumentare il flusso prima che la turbolenza degradi la qualità del tuo film.

- Se la tua priorità principale è ottenere la massima uniformità del film: Punta a una portata moderata e stabile che fornisca un apporto costante di reagenti senza creare zone di turbolenza o di carenza di reagenti.

- Se la tua priorità principale è la composizione precisa del materiale: La tua priorità è una portata altamente stabile e ripetibile che mantenga l'esatto rapporto di gas precursori richiesto per la stechiometria desiderata.

Padroneggiare la portata del flusso di gas trasforma il tuo processo MPCVD da una ricetta fissa a uno strumento ingegneristico controllato con precisione.

Tabella Riassuntiva:

| Portata del Flusso di Gas | Effetto Primario | Considerazione Chiave |

|---|---|---|

| Bassa | Deposizione più lenta, rischio di carenza di reagenti | Può causare spessore non uniforme (centro più sottile) |

| Ottimale | Velocità di crescita bilanciata ed eccellente uniformità | Garantisce un apporto di reagenti stabile e costante |

| Alta | Deposizione più veloce, ma rischio di turbolenza | Può portare a un uso inefficiente del gas e a una scarsa qualità del film |

| Interazione Chiave | La portata del flusso e la pressione della camera sono collegate | La regolazione del flusso influisce sulla pressione, che impatta il comportamento del plasma |

Hai difficoltà a ottimizzare il tuo processo MPCVD?

Un controllo preciso della portata del flusso di gas è fondamentale per ottenere film di diamante uniformi e di alta qualità. In KINTEK, sfruttiamo la nostra profonda esperienza nelle soluzioni termiche avanzate per fornire sistemi MPCVD robusti e supporto esperto.

I nostri Forni per Vuoto e Atmosfera e i Sistemi CVD/PECVD sono progettati per un'eccezionale stabilità e controllo del processo. Con solide capacità interne di R&S e produzione, offriamo una profonda personalizzazione per soddisfare perfettamente le tue esigenze uniche di ricerca o produzione.

Lascia che ti aiutiamo a padroneggiare il tuo processo di deposizione. Contatta oggi i nostri esperti per una consulenza su come le nostre soluzioni possono migliorare i tuoi risultati MPCVD.

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

Domande frequenti

- Come fa l'MPCVD a ottenere alte velocità di crescita per la sintesi del diamante? Sblocca una crescita del diamante rapida e di alta qualità

- Quali sono i principali vantaggi della MPCVD nella sintesi dei diamanti? Ottenere una produzione di diamanti scalabile e di alta purezza

- Come si confronta l'MPCVD con altri metodi CVD come l'HFCVD e la torcia al plasma? Scoprite la purezza e l'uniformità superiori del film

- Qual è la relazione tra il tasso di crescita del diamante e la qualità nel metodo MPCVD? Bilanciare velocità e purezza per la tua applicazione

- Perché l'MPCVD è considerato la pietra angolare della moderna scienza e ingegneria dei materiali? Sblocca materiali ad alta purezza per l'innovazione