Un forno a muffola funge da ambiente critico di lavorazione termica necessario per trasformare i precursori di magnesio grezzi in materiali di supporto ad alte prestazioni. Fornisce un'impostazione precisa ad alta temperatura che facilita la decomposizione termica dei carbonati di magnesio, un passaggio necessario per creare ossido di magnesio (MgO) attivo.

Concetto chiave Il forno a muffola non è semplicemente una fonte di calore; è lo strumento che guida la calcinazione a più stadi per riorganizzare il reticolo cristallino del materiale. Questo processo rimuove acqua e anidride carbonica, lasciando una struttura di MgO altamente alcalina e attiva, ottimizzata per il caricamento di metalli e le prestazioni catalitiche.

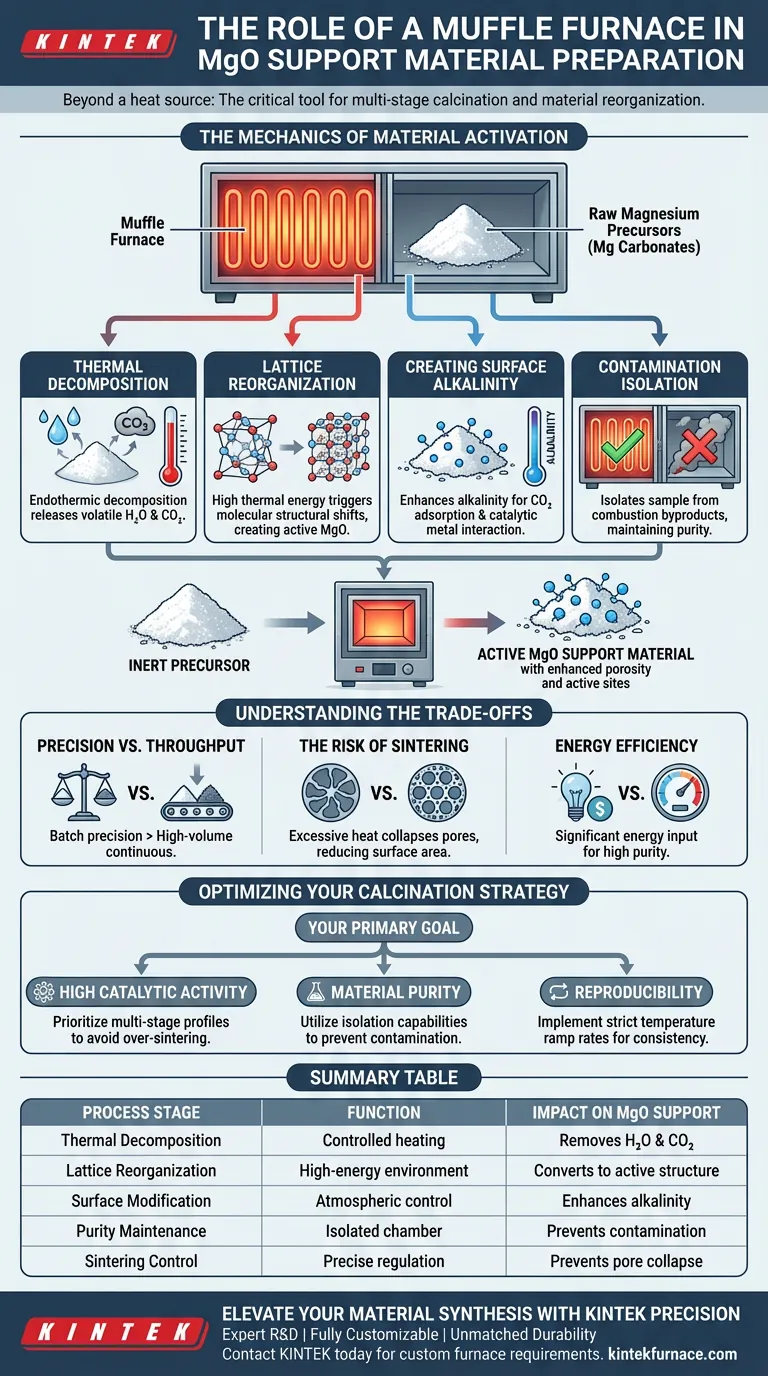

La meccanica dell'attivazione del materiale

Decomposizione termica

La funzione principale del forno è guidare la decomposizione endotermica dei carbonati di magnesio. Mantenendo specifiche alte temperature, il forno forza il rilascio di componenti volatili.

Ciò rimuove efficacemente l'acqua chimicamente legata e l'anidride carbonica dalla struttura della materia prima.

Riorganizzazione del reticolo

Oltre alla semplice essiccazione, il forno a muffola induce cambiamenti fisici a livello molecolare. L'elevata energia termica innesca una riorganizzazione del reticolo cristallino.

Questo spostamento strutturale è ciò che converte i precursori inerti in ossido di magnesio "attivo". Senza questa precisa storia termica, il materiale mancherebbe delle proprietà superficiali necessarie per agire come supporto.

Creazione di alcalinità superficiale

L'ambiente controllato consente lo sviluppo di specifiche caratteristiche chimiche. Il processo migliora direttamente l'alcalinità del prodotto MgO finale.

L'elevata alcalinità è fondamentale per la capacità del materiale di adsorbire anidride carbonica e interagire efficacemente con i metalli catalitici durante le fasi successive di sintesi.

Isolamento della contaminazione

Un vantaggio distintivo del forno a muffola è la sua capacità di isolare il campione dai sottoprodotti della combustione del combustibile. Gli elementi riscaldanti sono separati dalla camera di reazione.

Ciò garantisce che la purezza chimica dell'MgO sia mantenuta, prevenendo la contaminazione da zolfo o carbonio dalla fonte di calore stessa.

Comprendere i compromessi

Precisione vs. Produttività

I forni a muffola eccellono nell'elaborazione batch in cui la precisione della temperatura è fondamentale. Tuttavia, sono generalmente meno adatti alla produzione industriale continua e ad alto volume rispetto ai forni rotativi.

Il rischio di sinterizzazione

Mentre il calore elevato è necessario per l'attivazione, una temperatura o una durata eccessive possono portare a una sinterizzazione eccessiva. Ciò collassa la struttura dei pori, riducendo drasticamente l'area superficiale e l'attività catalitica.

Efficienza energetica

Raggiungere e mantenere temperature superiori a 500°C–1000°C richiede un significativo apporto energetico. L'uso di un forno a muffola per la preparazione del supporto richiede di bilanciare il costo dell'energia con il valore della purezza del materiale risultante.

Ottimizzazione della strategia di calcinazione

Per massimizzare la qualità dei materiali di supporto di MgO, allinea i parametri del forno con i tuoi specifici obiettivi chimici.

- Se il tuo obiettivo principale è un'elevata attività catalitica: Dai priorità a un profilo di calcinazione a più stadi per garantire una riorganizzazione completa del reticolo senza sinterizzare eccessivamente i pori.

- Se il tuo obiettivo principale è la purezza del materiale: Utilizza le capacità di isolamento del forno a muffola per impedire ai sottoprodotti della combustione di interferire con la chimica superficiale dell'MgO.

- Se il tuo obiettivo principale è la riproducibilità: Implementa rigorose velocità di rampa di temperatura per garantire che ogni lotto subisca esattamente la stessa storia termica.

Il forno a muffola è il custode della qualità, determinando se il tuo precursore grezzo diventerà una piattaforma catalitica ad alte prestazioni o semplicemente polvere inerte.

Tabella riassuntiva:

| Fase del processo | Funzione del forno a muffola | Impatto sul supporto di MgO |

|---|---|---|

| Decomposizione termica | Riscaldamento controllato dei carbonati di magnesio | Rimuove $H_2O$ e $CO_2$ per formare MgO |

| Riorganizzazione del reticolo | Ambiente termico ad alta energia | Converte i precursori in una struttura cristallina attiva |

| Modifica superficiale | Controllo atmosferico e alta temperatura | Aumenta l'alcalinità per un caricamento di metalli superiore |

| Mantenimento della purezza | Camera di riscaldamento isolata | Previene la contaminazione da sottoprodotti della combustione del combustibile |

| Controllo della sinterizzazione | Regolazione precisa della temperatura | Previene il collasso dei pori per mantenere un'elevata area superficiale |

Eleva la tua sintesi di materiali con la precisione KINTEK

Sblocca il pieno potenziale dei tuoi supporti di MgO con soluzioni termiche ingegnerizzate per l'eccellenza. KINTEK fornisce sistemi a muffola, a tubo e sottovuoto leader del settore progettati per darti il controllo totale sulla riorganizzazione del reticolo e sulla chimica superficiale.

Perché scegliere KINTEK per il tuo laboratorio o impianto di produzione?

- R&S Esperta: I nostri sistemi sono supportati da ricerche avanzate per garantire un riscaldamento uniforme e un'elaborazione priva di contaminazioni.

- Completamente personalizzabile: Sia che tu abbia bisogno di un forno a muffola standard o di un sistema CVD specializzato, adattiamo la nostra tecnologia alle tue esigenze di ricerca uniche.

- Durata senza pari: Costruiti per la stabilità ad alta temperatura, garantendo risultati riproducibili lotto dopo lotto.

Pronto a ottimizzare la tua strategia di calcinazione? Contatta KINTEK oggi stesso per discutere i tuoi requisiti di forno personalizzato e vedere come la nostra produzione esperta può migliorare le tue prestazioni catalitiche.

Guida Visiva

Riferimenti

- Kamonrat Suksumrit, Susanne Lux. Reduced Siderite Ore Combined with Magnesium Oxide as Support Material for Ni-Based Catalysts; An Experimental Study on CO2 Methanation. DOI: 10.3390/catal14030206

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come un forno a muffola facilita la fase di calcinazione nella preparazione del catalizzatore CuO/Al2O3? Ottimizzare i siti attivi

- Qual è l'intervallo di temperatura dei forni a resistenza ad alta temperatura a scatola? Ottimizza i tuoi processi di trattamento termico

- Qual è la funzione di una muffola da laboratorio nella calcinazione dello xerogel di BiFeO3? Migliorare la Trasformazione di Fase

- Quali materiali possono essere lavorati in un forno a muffola?Guida essenziale per una lavorazione sicura ed efficiente ad alta temperatura

- Qual è la differenza tra un forno a muffola e un forno a storta? Comprendere i principi chiave di progettazione per il tuo laboratorio

- Che tipo di materiali possono trattare termicamente i forni a scatola? Soluzioni versatili per metalli e altro ancora

- Qual è il ruolo di un forno di essiccazione da laboratorio o di una piastra riscaldante nella lavorazione delle sospensioni? Ottimizzare la qualità dei materiali compositi

- Quali caratteristiche di sicurezza sono incluse nei forni a muffola? Garantire la protezione dell'operatore e la sicurezza del laboratorio