Il ruolo primario di una muffola negli studi sul biochar è quello di fornire l'ambiente ad alta temperatura controllata necessario per la rigenerazione termica. Nello specifico, viene utilizzata per riscaldare il biochar esausto a circa 450°C per brevi periodi, come 20 minuti. Questo processo decompone termicamente o desorbe i contaminanti organici (come il Metronidazolo) intrappolati nei pori del biochar, ripristinando efficacemente la sua capacità di adsorbimento.

Concetto chiave Una muffola fa più che riscaldare i campioni; agisce come uno strumento di convalida per la fattibilità economica del biochar. Dimostrando che il biochar può essere rigenerato e riutilizzato con successo anziché scartato, i ricercatori ne dimostrano il potenziale per un trattamento delle acque sostenibile su scala industriale.

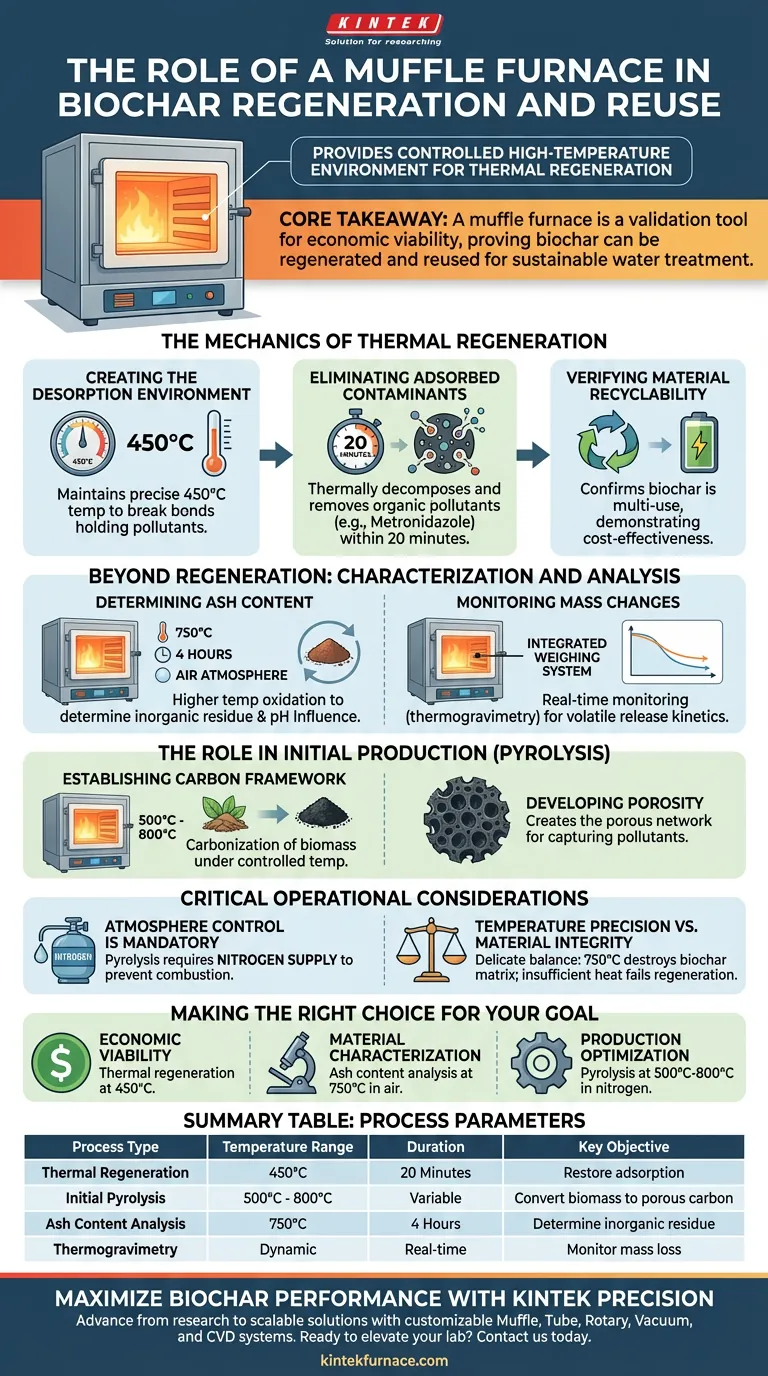

La meccanica della rigenerazione termica

Creare l'ambiente di desorbimento

La muffola consente ai ricercatori di mantenere una temperatura precisa, tipicamente intorno ai 450°C, che è fondamentale per la rigenerazione.

A questo specifico intervallo termico, i legami che trattengono i contaminanti organici sul biochar vengono spezzati.

Eliminare i contaminanti adsorbiti

Durante un trattamento termico standard di 20 minuti, il forno garantisce la completa decomposizione termica dei contaminanti.

Ad esempio, i contaminanti organici come il Metronidazolo che sono stati adsorbiti nella struttura porosa del biochar vengono efficacemente rimossi.

Verificare la riciclabilità del materiale

L'obiettivo finale di questo processo è confermare che il biochar possa essere utilizzato per più cicli.

La rigenerazione riuscita nel forno dimostra che il materiale non deve essere monouso, il che è un fattore importante nella valutazione della sua convenienza economica per l'industria.

Oltre la rigenerazione: caratterizzazione e analisi

Mentre la rigenerazione è il focus principale per gli studi di riutilizzo, la muffola viene utilizzata anche per caratterizzare le proprietà fondamentali del materiale.

Determinare il contenuto di ceneri

Per comprendere la composizione del biochar, i ricercatori riscaldano i campioni a temperature molto più elevate, tipicamente 750°C, per periodi prolungati (ad esempio, 4 ore).

Questo processo avviene in un'atmosfera d'aria per ossidare e volatilizzare completamente tutti i componenti organici.

Il residuo inorganico rimanente rappresenta il contenuto di ceneri, un indicatore critico che influenza i livelli di pH del biochar e il modo in cui interagisce elettrostaticamente con l'acqua.

Monitorare le variazioni di massa

Se dotata di un sistema di pesatura integrato, una muffola può eseguire un'analisi termogravimetrica.

Ciò consente il monitoraggio in tempo reale della massa del campione durante il riscaldamento.

I ricercatori utilizzano questi dati per caratterizzare la cinetica di rilascio dei volatili, aiutandoli a identificare i tempi di mantenimento ottimali necessari per garantire una qualità costante del biochar.

Il ruolo nella produzione iniziale (pirolisi)

Prima che il biochar possa essere rigenerato, deve essere sintetizzato correttamente, un processo spesso eseguito nelle stesse apparecchiature del forno.

Stabilire la struttura del carbonio

Il forno fornisce temperature che vanno da 500°C a 800°C per facilitare la carbonizzazione della biomassa, come scarti di cotone o residui a base di legumi.

Questa decomposizione termica rimuove i componenti volatili e costruisce lo scheletro di carbonio fisso.

Sviluppare la porosità

Mantenendo queste temperature, il forno trasforma la biomassa grezza in una struttura ricca di pori.

Questa rete porosa è la base della capacità del biochar di catturare i contaminanti in primo luogo.

Considerazioni operative critiche

Il controllo dell'atmosfera è obbligatorio

Durante la produzione o la rigenerazione del biochar, l'atmosfera all'interno del forno determina il risultato.

Per la pirolisi (produzione), un'alimentazione di azoto è fondamentale per eliminare l'ossigeno e creare un ambiente anaerobico.

Senza questa esclusione di ossigeno, la biomassa subirebbe semplicemente combustione (brucerebbe) anziché convertirsi in carbonio poroso.

Precisione della temperatura contro integrità del materiale

Esiste un delicato compromesso tra la rimozione delle impurità e la distruzione del materiale.

Riscaldare in modo troppo aggressivo (ad esempio, raggiungere temperature di analisi del contenuto di ceneri di 750°C durante un tentativo di rigenerazione) distruggerà la matrice del biochar.

Al contrario, un calore insufficiente non riuscirà a decomporre i contaminanti adsorbiti, rendendo inefficace il ciclo di "rigenerazione".

Fare la scelta giusta per il tuo obiettivo

L'utilizzo di una muffola nella ricerca sul biochar richiede l'allineamento del tuo protocollo termico con il tuo obiettivo specifico.

- Se il tuo focus principale è la fattibilità economica: Dai priorità al test di rigenerazione termica a 450°C per dimostrare che il materiale può essere riciclato per più cicli di trattamento delle acque.

- Se il tuo focus principale è la caratterizzazione del materiale: Utilizza l'ossidazione ad alta temperatura (750°C in aria) per determinare il contenuto di ceneri e la composizione del residuo inorganico.

- Se il tuo focus principale è l'ottimizzazione della produzione: Assicurati che il tuo forno supporti condizioni atmosferiche controllate (spurgo di azoto) per prevenire la combustione durante la fase di pirolisi a 500°C–800°C.

Padroneggiare l'uso della muffola ti consente di colmare il divario tra la sintesi teorica dei materiali e soluzioni ambientali pratiche e scalabili.

Tabella riassuntiva:

| Tipo di processo | Intervallo di temperatura | Durata | Obiettivo chiave |

|---|---|---|---|

| Rigenerazione termica | 450°C | 20 minuti | Ripristinare l'adsorbimento rimuovendo i contaminanti organici |

| Pirolisi iniziale | 500°C - 800°C | Variabile | Convertire la biomassa in una struttura di carbonio poroso |

| Analisi del contenuto di ceneri | 750°C | 4 ore | Determinare il residuo inorganico e l'influenza del pH |

| Termogravimetria | Dinamico | In tempo reale | Monitorare la perdita di massa e la cinetica di rilascio dei volatili |

Massimizza le prestazioni del biochar con la precisione KINTEK

Passa dalla ricerca teorica a soluzioni ambientali scalabili con la tecnologia termica avanzata di KINTEK. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le rigorose esigenze della pirolisi e della rigenerazione del biochar.

Sia che tu stia verificando la fattibilità economica a 450°C o conducendo analisi del contenuto di ceneri ad alta temperatura a 750°C, i nostri forni forniscono il controllo atmosferico e la precisione della temperatura necessari per proteggere la tua struttura di carbonio.

Pronto ad aumentare l'efficienza del tuo laboratorio? Contattaci oggi per trovare la tua soluzione di riscaldamento personalizzata.

Guida Visiva

Riferimenti

- Caio Henrique da Silva, Wardleison Martins Moreira. Synthesis of Activated Biochar from the Bark of Moringa oleifera for Adsorption of the Drug Metronidazole Present in Aqueous Medium. DOI: 10.3390/pr12030560

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali caratteristiche di sicurezza sono tipicamente incluse in un forno a muffola? Sistemi essenziali per la protezione dell'operatore e dell'attrezzatura

- Qual è la funzione principale di un forno a muffola ad alta temperatura nella produzione di nanopolveri di ZnO?

- Perché una velocità di rampa di temperatura programmabile è essenziale nelle operazioni di forni a muffola per precursori di nanomateriali?

- Quali sono le considerazioni finali nella scelta di un forno a muffola? Garantire Valore a Lungo Termine e Sicurezza

- Qual è il significato dell'utilizzo di un forno a resistenza a muffola per la sinterizzazione a 900 °C delle leghe ad alta entropia?

- Qual è il formato più comune per i forni a muffola continui ad atmosfera controllata? Forno a nastro per la lavorazione ad alto rendimento

- Perché un forno a muffola è essenziale per le nanoparticelle di MgO drogate con Ni e Zn? Calcinazione Master per la Sintesi di Fasi Pure

- Qual è la funzione di un forno a muffola nella calcinazione di catalizzatori NiCuCe a 550°C? Padroneggia la tua trasformazione termica