La differenza fondamentale tra saldatura e brasatura sottovuoto risiede nel loro effetto sui materiali di base da unire. La saldatura fonde i materiali base, spesso insieme a un materiale d'apporto, per fonderli in un unico pezzo. Al contrario, la brasatura sottovuoto utilizza un metallo d'apporto separato (la lega brasante) che fonde a una temperatura inferiore, unendo i componenti mentre i materiali base stessi rimangono completamente solidi.

Sebbene entrambi i processi creino giunzioni robuste, servono a scopi ingegneristici fondamentalmente diversi. La saldatura mira a creare una struttura monolitica tramite fusione, mentre la brasatura sottovuoto mira ad assemblare componenti precisi senza alterarne la forma o le proprietà originali.

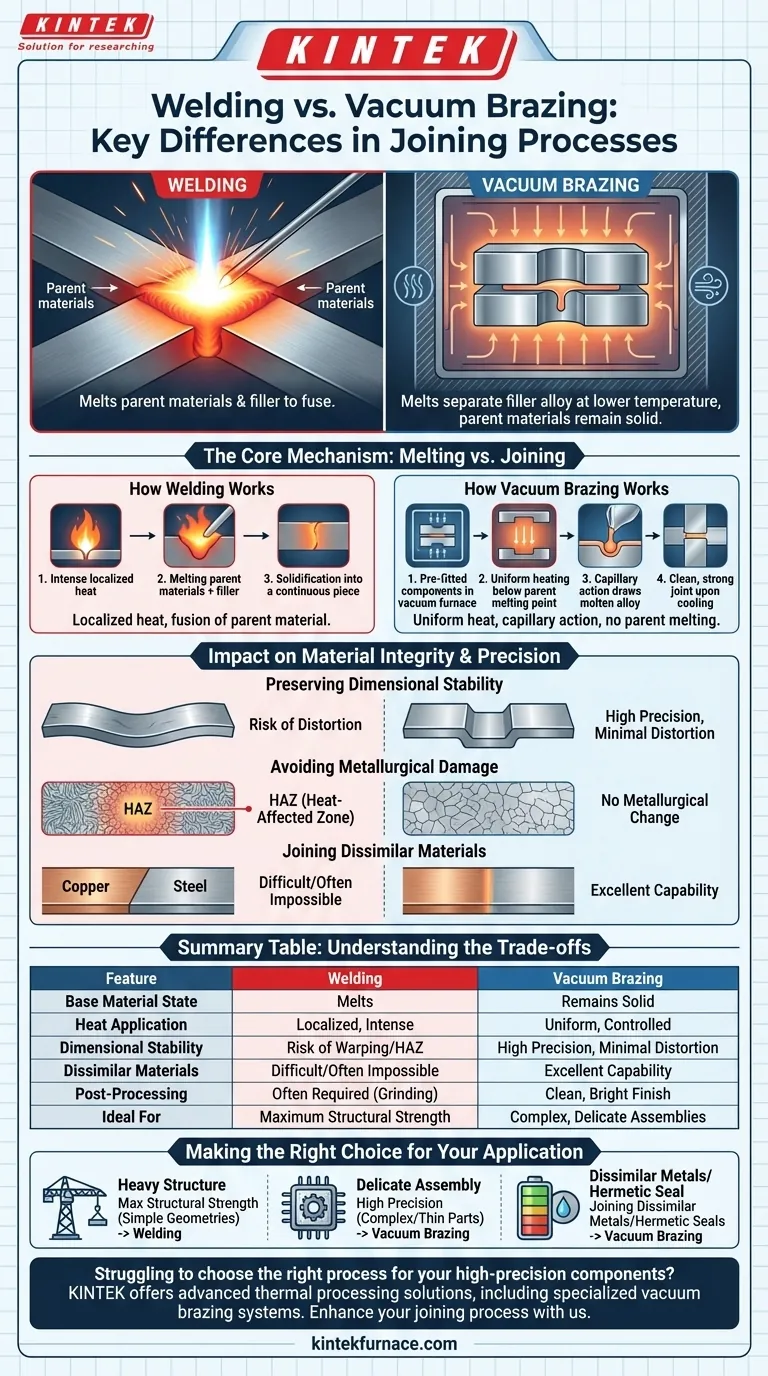

Il Meccanismo Fondamentale: Fusione vs. Giunzione

La scelta tra saldatura e brasatura è dettata dal modo in cui viene applicato il calore e dal suo effetto sui componenti. Questa distinzione è la fonte di tutti i successivi vantaggi e svantaggi.

Come Funziona la Saldatura

La saldatura utilizza una fonte di calore intensa e localizzata (come un arco elettrico o una fiamma) per fondere i bordi dei materiali base. Questo bagno fuso, spesso miscelato con una bacchetta d'apporto, si solidifica per formare un pezzo unico e continuo. La giunzione è effettivamente parte del materiale base stesso.

Come Funziona la Brasatura Sottovuoto

La brasatura sottovuoto prevede il posizionamento di componenti pre-assemblati, con una lega brasante applicata alle giunzioni, in un forno sottovuoto. L'intero assemblaggio viene riscaldato uniformemente a una temperatura superiore al punto di fusione della lega ma inferiore al punto di fusione dei materiali base. La lega fusa viene aspirata negli spazi ristretti tramite azione capillare e, raffreddandosi, si solidifica per formare una giunzione forte e pulita.

Impatto sull'Integrità del Materiale e sulla Precisione

Poiché la brasatura sottovuoto non fonde i materiali di base, preserva l'integrità dei componenti in modi che la saldatura non può. Questo la rende ideale per applicazioni di alta precisione.

Preservare la Stabilità Dimensionale

Il calore intenso e localizzato della saldatura crea un significativo stress termico, che può portare a deformazioni e distorsioni dimensionali. La brasatura sottovuoto riscalda l'intero assemblaggio lentamente e uniformemente in un ambiente controllato, il che minimizza le sollecitazioni interne e assicura che il prodotto finale mantenga la sua forma e le sue tolleranze precise.

Evitare Danni Metallurgici

La saldatura crea una zona termicamente alterata (ZTA) nell'area circostante la saldatura. In questa zona, la microstruttura e le proprietà meccaniche del materiale base vengono alterate, il che a volte può indebolirlo. Le temperature più basse e uniformi della brasatura sottovuoto lasciano le caratteristiche metallurgiche dei materiali base completamente inalterate.

Unione di Materiali Dissimili

La brasatura sottovuoto eccelle nell'unire materiali con proprietà diverse, come il rame all'acciaio inossidabile. Poiché i materiali di base non fondono, si evitano problemi di incompatibilità metallurgica. La saldatura di metalli dissimili è spesso estremamente difficile o impossibile.

Comprendere i Compromessi

Nessuno dei due processi è universalmente superiore; sono strumenti progettati per compiti diversi. Comprendere i loro limiti è fondamentale per fare la scelta ingegneristica corretta.

Resistenza della Giunzione vs. Complessità del Pezzo

Una saldatura eseguita correttamente diventa parte integrante del materiale base, offrendo tipicamente una resistenza alla trazione e alla fatica superiore. Questo la rende ideale per applicazioni strutturali pesanti. Le giunzioni brasate sono estremamente robuste ma sono generalmente più adatte per assemblaggi complessi dove la priorità è mantenere l'integrità di componenti delicati.

Ambiente di Processo

La saldatura è un processo versatile che può spesso essere eseguito in una varietà di contesti. La brasatura sottovuoto è un processo basato su forno, il che significa che richiede attrezzature specializzate e viene eseguita in lotti. Questo la rende meno portatile ma altamente ripetibile e controllabile.

Post-lavorazione e Finitura

Le giunzioni saldate richiedono quasi sempre operazioni secondarie come la molatura e la pulizia per rimuovere scorie e spruzzi. Al contrario, i pezzi che escono da un forno sottovuoto sono puliti, lucidi e privi di scolorimento, spesso non richiedendo ulteriori finiture.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del processo corretto richiede una chiara comprensione del requisito più critico del tuo progetto.

- Se il tuo obiettivo principale è la massima resistenza strutturale per geometrie semplici: La saldatura fornisce una giunzione robusta e monolitica, ideale per applicazioni portanti.

- Se il tuo obiettivo principale è unire parti complesse, delicate o a parete sottile con alta precisione: La brasatura sottovuoto è la scelta superiore per mantenere la stabilità dimensionale e l'integrità del materiale.

- Se il tuo obiettivo principale è unire metalli dissimili o creare sigilli ermetici: La brasatura sottovuoto fornisce una soluzione pulita e affidabile dove la saldatura probabilmente fallirebbe.

In definitiva, scegliere tra questi due processi significa selezionare lo strumento che meglio rispetta i tuoi materiali e raggiunge il tuo obiettivo ingegneristico finale.

Tabella Riassuntiva:

| Caratteristica | Saldatura | Brasatura Sottovuoto |

|---|---|---|

| Stato del Materiale Base | Fonde | Rimane Solido |

| Applicazione del Calore | Localizzata, Intensa | Uniforme, Controllata |

| Stabilità Dimensionale | Rischio di Deformazione/ZTA | Alta Precisione, Distorsione Minima |

| Materiali Dissimili | Difficile/Spesso Impossibile | Eccellente Capacità |

| Post-lavorazione | Spesso Richiesta (Molatura) | Finitura Pulita, Lucida |

| Ideale Per | Massima Resistenza Strutturale | Assemblaggi Complessi, Delicati |

Hai difficoltà a scegliere il processo giusto per i tuoi componenti di alta precisione?

In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di trattamento termico. La nostra esperienza nei forni ad alta temperatura, inclusi sistemi specializzati di brasatura sottovuoto, assicura che i tuoi assemblaggi complessi siano uniti con precisione, preservando l'integrità del materiale e la stabilità dimensionale.

Lascia che le nostre profonde capacità di personalizzazione soddisfino le tue esigenze uniche. Contatta KINTEK oggi per discutere come le nostre soluzioni di forni sottovuoto possono migliorare il tuo processo di giunzione.

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento