Creando un ambiente incontaminato e privo di contaminanti, la sinterizzazione sotto vuoto migliora fondamentalmente le proprietà dei materiali attraverso tre azioni primarie. Previene la formazione di pellicole di ossido che ostacolano il legame, rimuove i gas intrappolati per raggiungere una densità quasi totale e permette la formazione di una microstruttura interna altamente raffinata e uniforme, che è la base di forza e prestazioni superiori.

La sinterizzazione sotto vuoto non è semplicemente un processo di riscaldamento; è una tecnica di purificazione e raffinamento strutturale. Trasforma un compatto di polvere porosa in un solido denso e ad alte prestazioni controllando l'ambiente del materiale a livello molecolare.

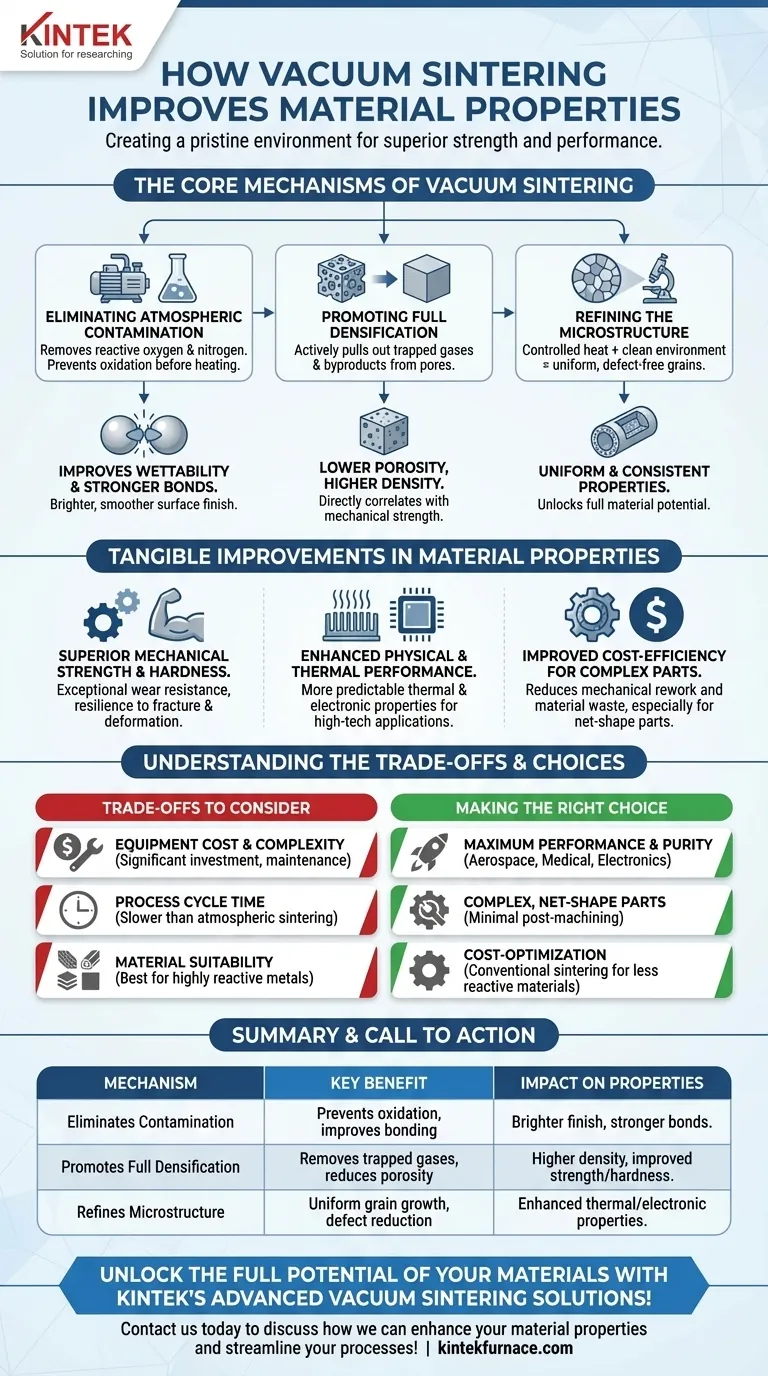

I Meccanismi Fondamentali della Sinterizzazione Sotto Vuoto

Per comprendere i benefici della sinterizzazione sotto vuoto, è necessario prima comprendere i problemi che risolve. La sinterizzazione tradizionale in atmosfera aperta introduce contaminanti – principalmente ossigeno e azoto – che compromettono l'integrità del materiale finale.

Eliminazione della Contaminazione Atmosferica

Durante il riscaldamento, le polveri metalliche sono altamente reattive. L'ambiente sotto vuoto rimuove l'aria, prevenendo l'ossidazione prima che il materiale raggiunga la sua temperatura di sinterizzazione.

Questo realizza due cose. Primo, assicura che non si formino pellicole di ossido sulle superfici delle particelle di polvere. Queste pellicole agiscono come barriere, migliorando la bagnabilità tra le particelle e permettendo la formazione di un legame metallico più forte.

Secondo, la mancanza di ossidazione si traduce in una finitura superficiale più brillante e liscia sul pezzo finale, spesso riducendo o eliminando la necessità di pulizia o lucidatura meccanica secondaria.

Promozione della Densificazione Completa

Un blocco di polvere pressata, noto come "pezzo verde", contiene un volume significativo di gas intrappolato all'interno dei suoi pori. Durante la sinterizzazione atmosferica, questo gas può rimanere intrappolato, portando a porosità residua.

La sinterizzazione sotto vuoto estrae attivamente questi gas dal materiale. Ciò promuove la fuoriuscita di sottoprodotti gassosi e gas disciolti dalle profondità della struttura del pezzo.

Il risultato è un componente con porosità significativamente inferiore e densità più elevata. Poiché la densità è direttamente correlata alla resistenza meccanica, questo è uno dei benefici più critici del processo.

Raffinamento della Microstruttura

La combinazione di calore controllato e un ambiente pulito permette la formazione di una microstruttura uniforme e priva di difetti. Senza reazioni chimiche indesiderate, i grani del materiale possono crescere e legarsi in modo prevedibile e ottimale.

Questo raffinamento strutturale è ciò che sblocca il pieno potenziale del materiale, assicurando che proprietà come la durezza e la resistenza siano coerenti in tutto il componente.

Miglioramenti Tangibili nelle Proprietà dei Materiali

I meccanismi sottostanti della sinterizzazione sotto vuoto si traducono direttamente in guadagni misurabili di prestazioni nel prodotto finito.

Resistenza Meccanica e Durezza Superiori

Eliminando i vuoti interni e assicurando forti legami interparticellari, la sinterizzazione sotto vuoto produce pezzi con eccezionali resistenza, durezza e resistenza all'usura. La microstruttura raffinata rende il materiale più resiliente alla frattura e alla deformazione.

Prestazioni Fisiche e Termiche Migliorate

Una maggiore densità non solo migliora la resistenza. Migliora anche altre caratteristiche fisiche, portando a proprietà termiche ed elettroniche più prevedibili. Questo è fondamentale per componenti utilizzati in applicazioni elettroniche ad alte prestazioni o di gestione termica.

Migliorata Efficienza dei Costi per Pezzi Complessi

Sebbene l'attrezzatura possa essere costosa, il processo può ridurre i costi complessivi. Producendo pezzi con eccellente qualità superficiale, la necessità di rilavorazione meccanica è minimizzata.

Questo è particolarmente vero per pezzi piccoli o complessi a forma netta, dove la sinterizzazione sotto vuoto può produrre un componente finito con alta precisione, riducendo lo spreco di materiale e il lavoro di lavorazione a valle.

Comprendere i Compromessi

Sebbene potente, la sinterizzazione sotto vuoto è un processo specializzato con considerazioni specifiche. Non è un sostituto universale per tutti i trattamenti termici.

Costi e Complessità dell'Attrezzatura

I forni sotto vuoto e i relativi sistemi di pompaggio rappresentano un investimento di capitale significativo rispetto ai forni atmosferici convenzionali. Richiedono anche un funzionamento e una manutenzione più sofisticati.

Tempo del Ciclo di Processo

Raggiungere un alto vuoto ed eseguire i profili di riscaldamento e raffreddamento controllati può essere un processo che richiede tempo. Per la produzione ad alto volume di pezzi semplici, questo può renderlo meno economico rispetto ad alternative atmosferiche più veloci.

Idoneità del Materiale

I benefici della sinterizzazione sotto vuoto sono più pronunciati per i materiali che sono altamente reattivi con l'ossigeno, come il titanio, i metalli refrattari e alcuni acciai inossidabili. Per i materiali meno sensibili alla contaminazione atmosferica, la complessità aggiuntiva del processo potrebbe non essere giustificata.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del giusto processo di sinterizzazione richiede di allineare le capacità del metodo con gli obiettivi finali del tuo progetto.

- Se il tuo obiettivo principale è la massima prestazione e purezza: La sinterizzazione sotto vuoto è la scelta superiore per i metalli reattivi o per applicazioni nel settore aerospaziale, medico o elettronico dove l'integrità del materiale non è negoziabile.

- Se il tuo obiettivo principale è la creazione di parti complesse a forma netta: Questo processo eccelle nella produzione di componenti intricati ad alta densità che richiedono una lavorazione post-macchina minima, risparmiando manodopera e spreco di materiale.

- Se il tuo obiettivo principale è l'ottimizzazione dei costi per parti non critiche: Per materiali meno reattivi dove la densità ultima non è l'obiettivo, la sinterizzazione atmosferica convenzionale offre spesso un percorso più economico.

In definitiva, scegliere la sinterizzazione sotto vuoto è una decisione strategica per privilegiare l'integrità assoluta e le prestazioni del materiale finale.

Tabella Riassuntiva:

| Meccanismo | Beneficio Chiave | Impatto sulle Proprietà del Materiale |

|---|---|---|

| Elimina la contaminazione atmosferica | Previene l'ossidazione e migliora il legame | Finitura superficiale più brillante, legami metallici più forti |

| Promuove la densificazione completa | Rimuove i gas intrappolati e riduce la porosità | Maggiore densità, migliorata resistenza meccanica e durezza |

| Raffina la microstruttura | Permette una crescita uniforme dei grani e la riduzione dei difetti | Proprietà termiche ed elettroniche migliorate, prestazioni costanti |

Sblocca il pieno potenziale dei tuoi materiali con le avanzate soluzioni di sinterizzazione sotto vuoto di KINTEK! Sfruttando un'eccezionale attività di ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come Forni a Vuoto e Atmosfera, Sistemi CVD/PECVD e altro ancora. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, offrendo resistenza, purezza e efficienza dei costi superiori per parti complesse. Contattaci oggi per discutere come possiamo migliorare le proprietà dei tuoi materiali e ottimizzare i tuoi processi!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia

- Qual è lo scopo dell'esecuzione del ricottura a vuoto medio sulle ampolle di lavoro? Garantire la diffusione pura ad alta temperatura

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Quali condizioni di lavorazione fornisce un forno a vuoto per microsfere di TiCp/Fe? Sinterizzazione a 900 °C

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto