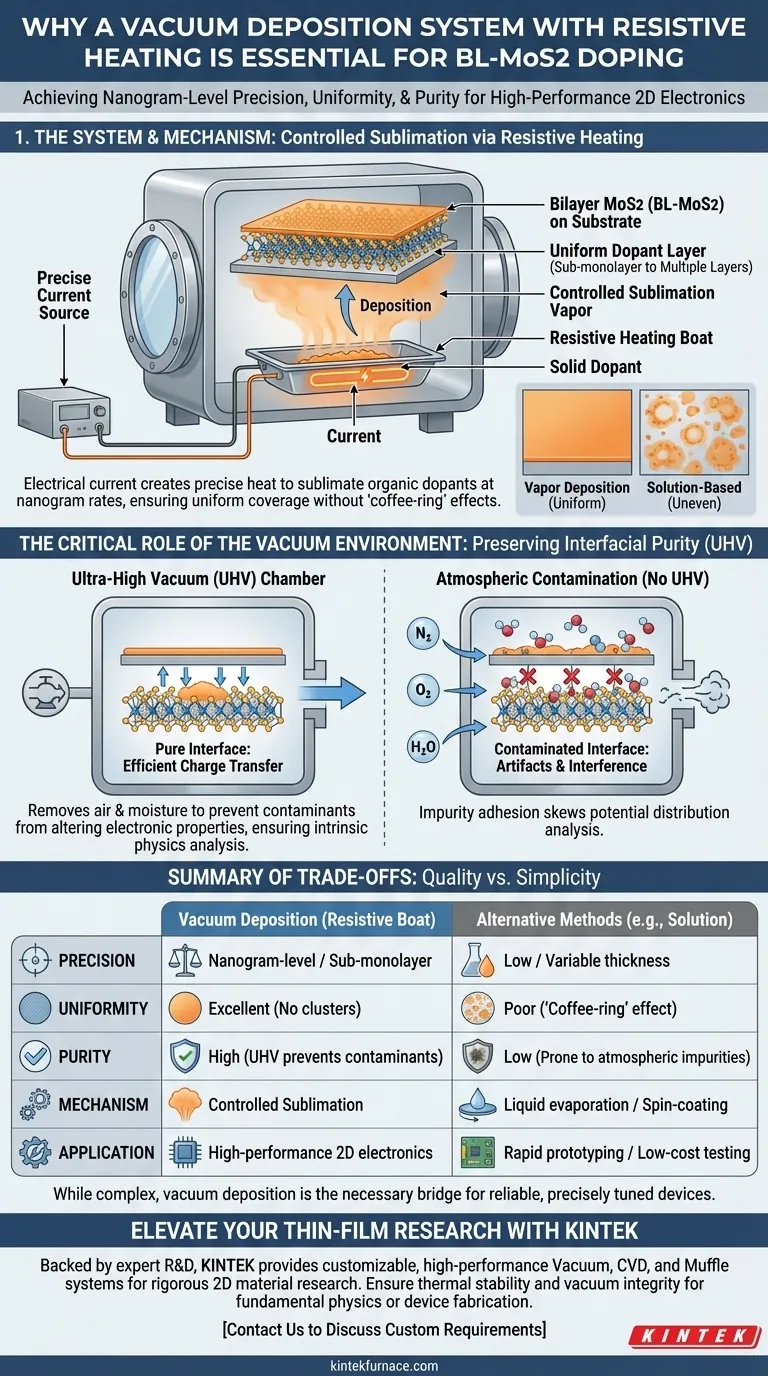

È necessario un sistema di deposizione sotto vuoto dotato di un crogiolo di evaporazione a riscaldamento resistivo per raggiungere una precisione a livello di nanogrammi durante il drogaggio del disolfuro di molibdeno bicolore (BL-MoS2). Questa attrezzatura consente la sublimazione controllata di droganti organici solidi, consentendo la creazione di strati altamente uniformi mantenendo rigorosamente la purezza dell'interfaccia superficiale del materiale.

La combinazione di ultra-alto vuoto e riscaldamento resistivo fornisce l'unico metodo affidabile per depositare molecole organiche con precisione sub-monostrato. Questa precisione è essenziale per facilitare il trasferimento di carica interfaciale puro e prevenire che i contaminanti atmosferici distorcano l'analisi della distribuzione del potenziale.

La meccanica del drogaggio di precisione

Sublimazione tramite riscaldamento resistivo

La funzione principale del crogiolo di evaporazione a riscaldamento resistivo è convertire la materia organica solida in uno stato di vapore attraverso una sublimazione controllata.

Facendo passare una corrente elettrica attraverso il crogiolo, il sistema genera calore preciso. Questo sublima i droganti organici, come F6TCNNQ, a una velocità che può essere finemente regolata fino al livello dei nanogrammi.

Raggiungere una copertura uniforme

A differenza dei metodi basati su soluzioni che possono lasciare macchie a "anello di caffè" o agglomerati irregolari, questa deposizione in fase vapore garantisce una copertura superficiale uniforme.

I ricercatori possono controllare lo spessore di deposizione con estrema precisione, che varia da sub-monostrati (copertura parziale) a specifici multistrati sulla superficie del BL-MoS2.

Il ruolo critico dell'ambiente sotto vuoto

Preservare la purezza interfaciale

L'ambiente di ultra-alto vuoto (UHV) non è solo per il controllo della pressione; è un requisito di pulizia.

Rimuovendo aria e umidità, il sistema impedisce alle impurità atmosferiche di aderire alla superficie del MoS2 atomicamente sottile. Ciò garantisce che qualsiasi cambiamento nelle proprietà elettroniche sia dovuto esclusivamente al drogante, non a contaminanti casuali.

Facilitare l'analisi del trasferimento di carica

Affinché il MoS2 bicolore funzioni efficacemente nelle applicazioni elettroniche, il trasferimento di carica interfaciale tra il semiconduttore e il drogante deve essere efficiente e prevedibile.

L'ambiente sotto vuoto protegge questa delicata interfaccia. Garantisce che l'analisi della distribuzione del potenziale rifletta la fisica intrinseca dell'eterostruttura, piuttosto che artefatti causati da interferenze ambientali.

Comprendere i compromessi

Complessità del sistema vs. Velocità del processo

Sebbene questo metodo offra una qualità superiore, introduce una complessità operativa significativa rispetto a metodi più semplici come lo spin-coating o il drop-casting.

Il processo richiede attrezzature costose, tempi di configurazione più lunghi per raggiungere l'alto vuoto e una calibrazione precisa della corrente del crogiolo resistivo. Tuttavia, per studi elettronici ad alte prestazioni, questo compromesso è necessario per eliminare la variabilità intrinseca dei metodi più veloci e a bassa tecnologia.

Fare la scelta giusta per il tuo obiettivo

Mentre la deposizione chimica da vapore (CVD) viene utilizzata per far crescere la base di MoS2 di alta qualità, il successivo passaggio di drogaggio richiede la precisione specifica dell'evaporazione sotto vuoto.

- Se il tuo obiettivo principale è la fisica fondamentale: Utilizza questo sistema sotto vuoto per garantire che le misurazioni del trasferimento di carica siano prive di artefatti atmosferici.

- Se il tuo obiettivo principale è la fabbricazione di dispositivi: Affidati al controllo a livello di nanogrammi per regolare con precisione la concentrazione di drogaggio senza degradare il reticolo atomico sottostante.

In sintesi, il sistema sotto vuoto a riscaldamento resistivo è il ponte tra un materiale 2D grezzo e un dispositivo elettronico funzionale e precisamente calibrato.

Tabella riassuntiva:

| Caratteristica | Deposizione sotto vuoto (Crogiolo resistivo) | Metodi alternativi (ad es. Soluzione) |

|---|---|---|

| Precisione | Livello nanogrammi / Sub-monostrato | Basso / Spessore variabile |

| Uniformità | Eccellente (nessuna formazione di agglomerati) | Scarsa (soggetta all'effetto "anello di caffè") |

| Purezza | Alta (UHV previene i contaminanti) | Bassa (suscettibile alle impurità atmosferiche) |

| Meccanismo | Sublimazione controllata | Evaporazione liquida / Spin-coating |

| Applicazione | Elettronica 2D ad alte prestazioni | Prototipazione rapida / Test a basso costo |

Eleva la tua ricerca sui film sottili con KINTEK

Il drogaggio molecolare preciso richiede attrezzature specializzate che garantiscano sia l'accuratezza a livello di nanogrammi che la purezza assoluta del materiale. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi sotto vuoto, CVD e muffola ad alte prestazioni, tutti completamente personalizzabili per soddisfare le rigorose esigenze della ricerca sui materiali 2D del tuo laboratorio.

Sia che tu stia studiando il trasferimento di carica interfaciale o scalando la fabbricazione di dispositivi, i nostri sistemi offrono la stabilità termica e l'integrità del vuoto di cui hai bisogno. Contattaci oggi per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Louisa Scholz, Norbert Koch. Atomic-Scale Electric Potential Landscape across Molecularly Gated Bilayer MoS<sub>2</sub> Resolved by Photoemission. DOI: 10.1021/acsnano.5c10363

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Qual è la temperatura della brasatura sottovuoto? Ottieni giunti forti e senza flussante in un ambiente controllato

- Qual è il primo passo nel processo di sinterizzazione sotto vuoto? Padroneggiare la chiave per parti ad alte prestazioni

- Perché il controllo preciso della pendenza di riscaldamento in un forno di trattamento termico sotto vuoto è fondamentale per gli esperimenti sull'ossido di niobio?

- Qual è la funzione di un forno a scarico ad alto vuoto nella produzione di VIG? Sblocca un isolamento termico superiore

- Quali sono i vantaggi dell'utilizzo di un forno a sinterizzazione sotto vuoto per l'MgO? Sbloccare densità e chiarezza ottica

- Quali sono i metodi di tempra comuni utilizzati nei forni sottovuoto? Ottimizza il tuo processo di trattamento termico

- Quali sono le fasi tipiche della sinterizzazione sotto vuoto? Ottenere una produzione di materiali densi e di elevata purezza

- Quali sono gli elementi riscaldanti comuni utilizzati nei forni a vuoto? Ottimizza i tuoi processi ad alta temperatura