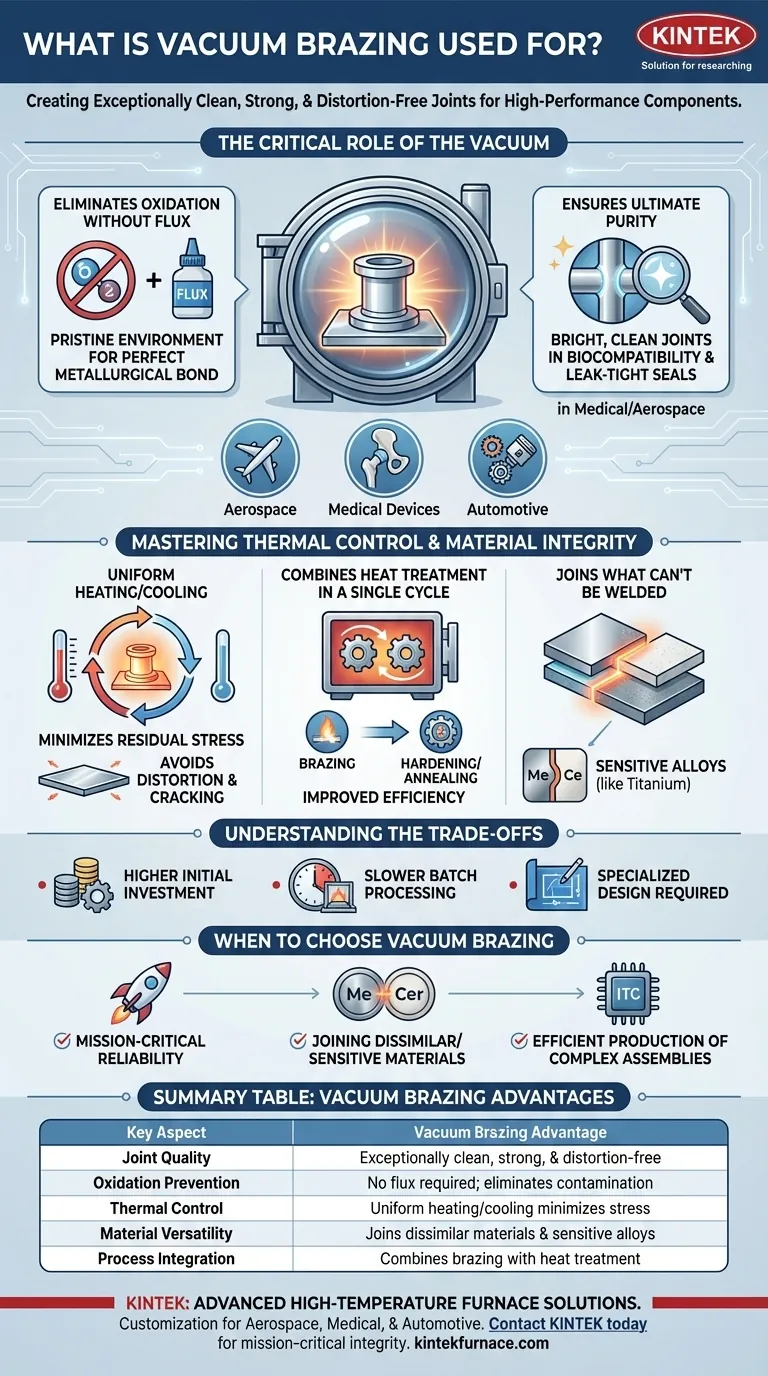

In sostanza, la brasatura sottovuoto viene utilizzata per creare giunzioni eccezionalmente pulite, resistenti e prive di distorsioni in componenti ad alte prestazioni dove il cedimento non è un'opzione. Questa tecnica di produzione avanzata è la soluzione preferita per settori come l'aerospaziale, i dispositivi medici e l'automotive, poiché consente di unire assemblaggi complessi e materiali sensibili che non possono essere uniti in modo affidabile con altri metodi.

Sebbene molti processi possano unire i metalli, la brasatura sottovuoto è la scelta definitiva quando l'integrità assoluta dell'assemblaggio finale è un requisito non negoziabile. Risolve i problemi fondamentali di ossidazione e stress termico che affliggono altri metodi, rendendola essenziale per applicazioni critiche per la missione.

Perché il vuoto è l'ingrediente critico

Il "vuoto" nella brasatura sottovuoto non è un dettaglio secondario; è l'elemento centrale che ne consente i benefici unici. Rimuovendo l'atmosfera da un forno sigillato, il processo cambia fondamentalmente il modo in cui i metalli possono essere uniti.

Eliminare l'ossidazione senza fondente

In un'atmosfera normale, il riscaldamento del metallo provoca la formazione di uno strato di ossido sulla sua superficie. Questo strato agisce come una barriera, impedendo al metallo d'apporto di bagnare correttamente i materiali di base e di creare un legame debole e inaffidabile.

La brasatura tradizionale risolve questo problema con un agente chimico chiamato fondente, ma il fondente può rimanere intrappolato nella giunzione, portando a corrosione e potenziali punti di cedimento.

La brasatura sottovuoto elimina completamente la necessità del fondente. Rimuovendo l'ossigeno, crea un ambiente incontaminato in cui non possono formarsi ossidi, consentendo al metallo d'apporto fuso di creare un legame metallurgico perfetto e diretto con i materiali base.

Garantire la massima purezza

Il risultato di questo processo senza fondente e senza ossidi è una giunzione brillante, lucida ed eccezionalmente pulita. Questo non è solo estetico; è una conferma visiva della purezza del legame.

Per gli impianti medici e gli strumenti chirurgici, questa pulizia è essenziale per la biocompatibilità e la sterilizzazione. Nei sistemi aerospaziali e idraulici, garantisce una tenuta a prova di perdite senza contaminanti nascosti che potrebbero causare guasti in seguito.

Padroneggiare il controllo termico e l'integrità del materiale

Oltre alla pulizia, la brasatura sottovuoto offre un livello di controllo senza pari sul ciclo termico. Questa precisione è fondamentale per mantenere la resistenza e l'accuratezza dimensionale del prodotto finale.

Ridurre al minimo lo stress residuo

Un forno sottovuoto consente un riscaldamento e un raffreddamento molto lenti e uniformi dell'intero assemblaggio. Questo processo graduale riduce al minimo lo shock termico e lo stress residuo che possono causare distorsioni, deformazioni o crepe nei materiali di base.

Poiché l'intera parte viene riscaldata in modo uniforme, gli assemblaggi complessi mantengono le loro dimensioni precise, un fattore critico per componenti come le pale delle turbine o gli scambiatori di calore intricati.

Combinare il trattamento termico in un unico ciclo

Molte leghe ad alta resistenza richiedono processi di trattamento termico come indurimento, ricottura o invecchiamento per ottenere le proprietà meccaniche desiderate.

Un vantaggio significativo della brasatura sottovuoto è la possibilità di combinare questi trattamenti in un unico ciclo di forno. L'assemblaggio può essere brasato e quindi portato a una temperatura diversa per il trattamento termico, tutto all'interno dello stesso ambiente controllato. Ciò migliora drasticamente l'efficienza e riduce i costi, specialmente nella produzione ad alto volume.

Unire ciò che non può essere saldato

La saldatura si basa sulla fusione dei metalli di base, il che può alterare o danneggiare la metallurgia di materiali sensibili come titanio, superleghe ad alta temperatura e alcuni acciai inossidabili.

La brasatura sottovuoto opera al di sotto del punto di fusione dei metalli di base, lasciando intatte le loro proprietà. Questo la rende il metodo ideale per unire queste leghe difficili da saldare e per creare assemblaggi di materiali dissimili, come metallo e ceramica.

Comprendere i compromessi

Nessun processo è privo di limitazioni. L'obiettività richiede di riconoscere quando la brasatura sottovuoto potrebbe non essere la soluzione migliore.

Investimento iniziale più elevato

I forni sottovuoto sono apparecchiature capitali sofisticate che rappresentano un investimento finanziario significativo. Il costo e la complessità dei macchinari lo rendono inadatto per piccole officine o prototipazione a basso volume dove il costo è il motore principale.

Elaborazione a lotti più lenta

I cicli di riscaldamento e raffreddamento controllati, sebbene siano un vantaggio chiave per la qualità, sono intrinsecamente lenti. La brasatura sottovuoto è un processo a lotti, il che significa che i pezzi devono essere caricati, il forno sigillato e messo in depressione, eseguito il ciclo e raffreddato prima di essere scaricati. Ciò comporta tempi di ciclo più lunghi rispetto ai processi continui o alla saldatura manuale.

Requisito di progettazione specializzata

I pezzi devono essere progettati specificamente per la brasatura sottovuoto. Ciò include l'ingegnerizzazione del corretto spazio di giunzione per consentire l'azione capillare del metallo d'apporto e la progettazione di attrezzature che manterranno l'assemblaggio in posizione senza interferire con il processo o deformarsi ad alte temperature. Ciò richiede un livello più elevato di competenza ingegneristica.

Quando scegliere la brasatura sottovuoto

La scelta del processo di giunzione dipende interamente dalle priorità del progetto. Utilizza queste linee guida per prendere una decisione informata.

- Se la tua priorità principale è l'affidabilità critica per la missione (Aerospaziale, Medico): La brasatura sottovuoto è la tua scelta predefinita per creare giunzioni pure e prive di vuoti che non cederanno in condizioni estreme.

- Se la tua priorità principale è unire materiali dissimili o sensibili: Questo processo eccelle dove la saldatura fallisce, consentendoti di unire metalli a ceramiche o leghe reattive senza comprometterne le proprietà metallurgiche.

- Se la tua priorità principale è la produzione efficiente di assemblaggi complessi: La brasatura sottovuoto può essere altamente conveniente combinando più processi termici in un unico ciclo altamente ripetibile, eliminando la pulizia post-lavorazione.

In definitiva, la scelta della brasatura sottovuoto è una decisione strategica per dare priorità alla qualità e all'integrità del legame finale al di sopra di tutto.

Tabella riassuntiva:

| Aspetto chiave | Vantaggio della brasatura sottovuoto |

|---|---|

| Qualità della giunzione | Giunzioni eccezionalmente pulite, resistenti e prive di distorsioni |

| Prevenzione dell'ossidazione | Nessun fondente richiesto; elimina contaminazione e corrosione |

| Controllo termico | Riscaldamento/raffreddamento uniforme minimizza stress e distorsioni |

| Versatilità dei materiali | Unisci materiali dissimili e leghe sensibili in modo efficace |

| Integrazione del processo | Può combinare brasatura e trattamento termico in un unico ciclo |

Stai riscontrando problemi con giunzioni inaffidabili o limitazioni dei materiali nei tuoi componenti ad alte prestazioni? Le soluzioni avanzate per forni ad alta temperatura di KINTEK, inclusi i nostri forni sottovuoto e a atmosfera specializzati, sono progettati per fornire la precisione e la purezza richieste per la brasatura sottovuoto critica per la missione. Sfruttando la nostra eccezionale R&S e la produzione interna, forniamo una personalizzazione approfondita per soddisfare precisamente le esigenze uniche della tua applicazione, sia per l'aerospaziale, i dispositivi medici o complessi assemblaggi automobilistici. Contatta KINTEL oggi stesso per discutere come la nostra esperienza può garantire l'integrità dei tuoi progetti più impegnativi.

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco