In sostanza, un forno a vuoto previene l'ossidazione rimuovendo fisicamente l'ossigeno necessario affinché la reazione abbia luogo. Utilizzando potenti pompe per creare un quasi vuoto all'interno di una camera sigillata, il forno elimina i gas atmosferici che normalmente reagirebbero con la superficie di un metallo ad alte temperature. Ciò consente di eseguire processi come il trattamento termico e la brasatura senza formare strati di ossido indesiderati.

Il problema fondamentale è che il calore accelera drasticamente la velocità con cui i metalli reagiscono con l'ossigeno, formando ossidi fragili e contaminanti. Un forno a vuoto risolve questo problema non aggiungendo un elemento protettivo, ma sottraendo il reagente stesso, creando un ambiente così puro che l'ossidazione è chimicamente impossibile.

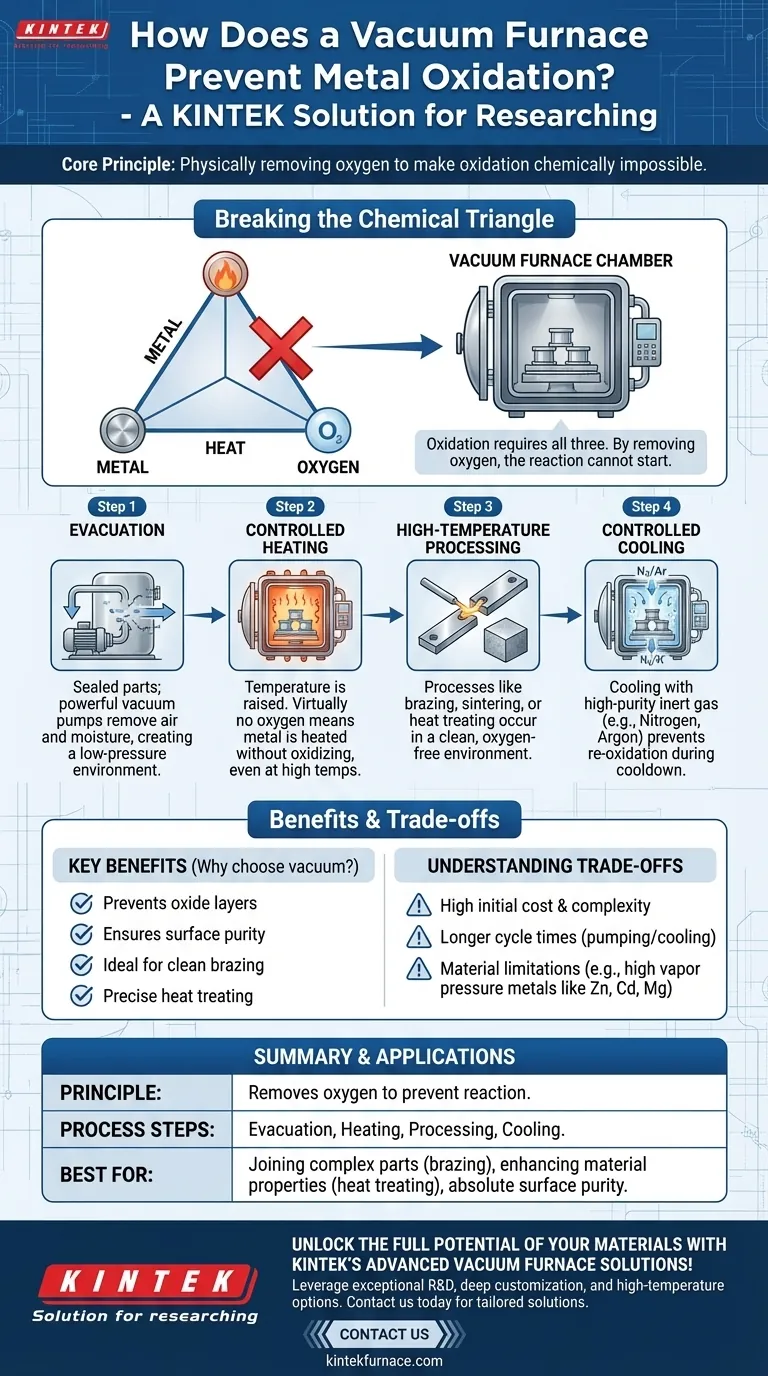

Il Principio Fondamentale: Rimuovere il Reagente

L'Ossidazione Come Reazione Chimica

Tutta la comune ossidazione dei metalli, come la ruggine del ferro, è una reazione chimica. Richiede tre componenti: il metallo di base, il calore come catalizzatore e l'ossigeno come reagente principale.

Quando si riscalda un metallo all'aria aperta, si fornisce un'abbondanza sia di calore che di ossigeno, causando la formazione rapida e spesso dannosa di uno strato di ossido sulla superficie.

Rompere il Triangolo Chimico

Un forno a vuoto funziona rompendo questo triangolo chimico. Prende di mira e rimuove la componente ossigeno.

Aspirando l'aria dalla camera, il numero di molecole di ossigeno disponibili per reagire con il metallo caldo viene ridotto di milioni di volte. Ciò priva efficacemente la reazione di ossidazione prima ancora che possa iniziare.

Come un Forno a Vuoto Raggiunge uno Stato Privo di Ossigeno

Passaggio 1: Evacuazione

Il processo inizia sigillando i pezzi all'interno della camera del forno. Una serie di pompe per vuoto si attiva quindi per rimuovere l'aria e l'umidità presenti. Questo "pompaggio" crea un ambiente a bassissima pressione.

Passaggio 2: Riscaldamento Controllato

Una volta raggiunto il livello di vuoto desiderato, gli elementi riscaldanti all'interno del forno aumentano la temperatura dei pezzi. Poiché è virtualmente assente ossigeno, il metallo può essere riscaldato a temperature molto elevate (spesso oltre i 300°C e molto di più) senza ossidarsi.

Passaggio 3: Lavorazione ad Alta Temperatura

Con il materiale a temperatura in un ambiente pulito e controllato, possono avvenire processi come brasatura, sinterizzazione o trattamento termico. L'assenza di ossigeno assicura che il metallo d'apporto per brasatura scorra in modo pulito e che la superficie del materiale rimanga non contaminata.

Passaggio 4: Raffreddamento Controllato

Una volta completato il processo, i pezzi vengono raffreddati in modo controllato, spesso introducendo un gas inerte di elevata purezza come azoto o argon. Ciò raffredda i pezzi in modo efficiente senza reintrodurre ossigeno reattivo mentre sono ancora abbastanza caldi da ossidarsi.

Comprendere i Compromessi

Costo Iniziale Elevato e Complessità

I forni a vuoto sono apparecchiature sofisticate. Richiedono camere robuste, sistemi di pompaggio complessi e controlli precisi, rendendoli un investimento di capitale significativo rispetto ai forni atmosferici.

Tempi Ciclo Più Lunghi

La necessità di evacuare la camera fino a un livello di vuoto spinto prima del riscaldamento e poi di controllare attentamente il processo di raffreddamento fa sì che i tempi ciclo totali siano spesso più lunghi rispetto ai trattamenti convenzionali in forno.

Limitazioni dei Materiali

L'ambiente a vuoto non è adatto a tutti i materiali. I metalli con elevate pressioni di vapore, come zinco, cadmio o magnesio, possono "degassare" o vaporizzare sotto una combinazione di calore elevato e bassa pressione, potenzialmente danneggiando il materiale e contaminando il forno.

Fare la Scelta Giusta per il Tuo Processo

Un forno a vuoto offre un controllo senza pari sull'ambiente di processo, ma è essenziale allineare le sue capacità con il tuo obiettivo principale.

- Se il tuo obiettivo principale è unire pezzi complessi: La brasatura sotto vuoto fornisce giunti eccezionalmente puliti, resistenti e privi di fondente, poiché il vuoto assicura che il metallo d'apporto bagni perfettamente le superfici.

- Se il tuo obiettivo principale è migliorare le proprietà dei materiali: Il trattamento termico sotto vuoto è ideale per indurire, ricottura o rinvenire leghe sensibili senza introdurre impurità superficiali o scolorimento.

- Se il tuo obiettivo principale è la purezza assoluta della superficie: Un forno a vuoto è la soluzione definitiva per prevenire qualsiasi reazione atmosferica, garantendo che la superficie del materiale rimanga incontaminata.

Controllando l'ambiente a livello molecolare, un forno a vuoto fornisce il massimo controllo sull'integrità del materiale e sulle proprietà finali.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Principio | Rimuove l'ossigeno per prevenire l'ossidazione in una camera sigillata. |

| Fasi del Processo | Evacuazione, riscaldamento controllato, lavorazione ad alta temperatura, raffreddamento controllato. |

| Vantaggi Chiave | Previene gli strati di ossido, garantisce la purezza superficiale, ideale per brasatura e trattamento termico. |

| Limitazioni | Costo elevato, tempi ciclo più lunghi, non adatto a metalli con elevata pressione di vapore. |

Sblocca il pieno potenziale dei tuoi materiali con le soluzioni avanzate per forni a vuoto di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura come forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche per processi come brasatura, sinterizzazione e trattamento termico. Non lasciare che l'ossidazione comprometta i tuoi risultati: contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare l'efficienza e l'integrità dei materiali del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori