Per ridurre lo spreco di termocoppie nei forni sottovuoto ad alta temperatura, la pratica standard del settore è l'utilizzo di un sistema ibrido di misurazione della temperatura. Una termocoppia tradizionale viene utilizzata per la precisione a temperature più basse, e un pirometro ottico senza contatto assume le funzioni di misurazione per le fasi ad alta temperatura del ciclo. Questo approccio di "passaggio di consegne" estende drasticamente la vita della termocoppia proteggendola dalle condizioni estreme che causano una rapida degradazione e guasti.

La strategia principale per ridurre lo spreco di termocoppie prevede l'integrazione, non la sostituzione, della termocoppia. Una termocoppia fornisce una precisione essenziale durante la rampa di riscaldamento iniziale, dopodiché un pirometro ottico subentra, consentendo alla fragile termocoppia di essere ritratta o semplicemente ignorata dal sistema di controllo durante le fasi ad alta temperatura più dannose.

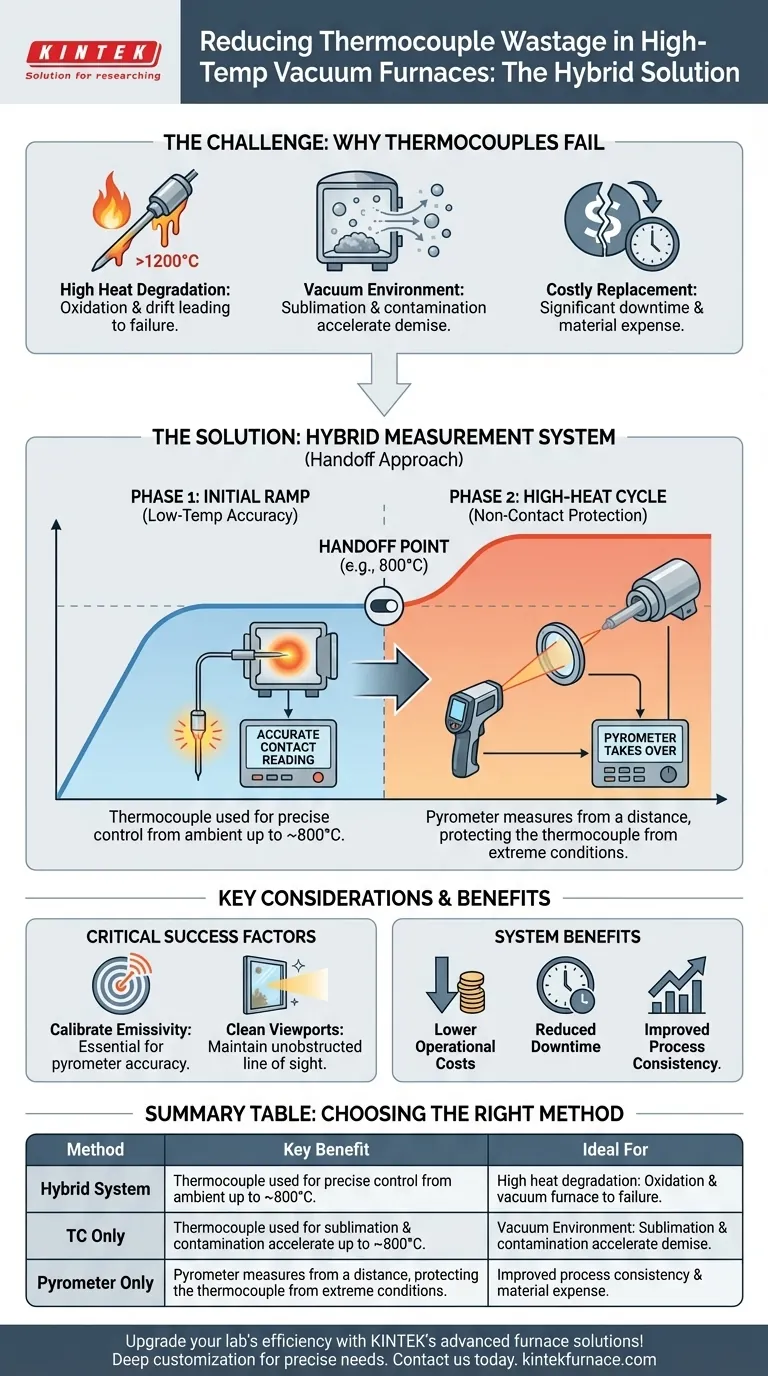

La sfida fondamentale: perché le termocoppie si guastano

Le termocoppie sono essenziali per un controllo preciso della temperatura, ma la loro natura fisica le rende intrinsecamente vulnerabili in ambienti estremi. Capire perché si guastano è la chiave per sviluppare una soluzione.

L'impatto delle alte temperature

Le termocoppie funzionano unendo due metalli dissimili. A temperature elevate sostenute (tipicamente superiori a 1200°C), questi metalli iniziano a degradarsi. Processi come l'ossidazione, la crescita dei grani e la migrazione degli elementi causano una "deriva" della tensione di uscita della termocoppia, portando a letture imprecise e al conseguente guasto meccanico.

L'ambiente sottovuoto

Il vuoto stesso introduce delle sfide. Alcuni metalli utilizzati nelle termocoppie possono sublimare (passare direttamente da solido a gas) sotto una combinazione di calore elevato e bassa pressione. Questo processo, insieme al degassamento, contamina sia l'ambiente del forno che la termocoppia stessa, accelerandone la fine.

L'inevitabile costo di sostituzione

Il guasto costante comporta costi operativi significativi. Ciò include non solo il costo del materiale delle termocoppie (soprattutto i tipi costosi in metallo nobile come S, R o B), ma anche i tempi di inattività del forno e la manodopera necessaria per la sostituzione.

La soluzione: un sistema di misurazione ibrido

La soluzione più efficace e ampiamente adottata non è trovare una termocoppia "migliore", ma limitare la sua esposizione alle condizioni più severe. Ciò si ottiene con un sistema a doppio sensore.

Il ruolo della termocoppia

La termocoppia rimane il sensore di scelta per la fase iniziale del ciclo del forno. Fornisce una misurazione della temperatura altamente accurata e a contatto diretto dall'ambiente fino a una temperatura moderata (ad esempio, 800°C), dove la sua stabilità e affidabilità sono eccellenti.

Il ruolo del pirometro

Un pirometro è uno strumento ottico che misura la temperatura di un oggetto a distanza rilevando la sua radiazione termica. Poiché non ha contatto fisico con la zona calda, non è soggetto alla degradazione che distrugge le termocoppie.

Come funziona il "passaggio di consegne"

Il sistema di controllo del forno è programmato con una temperatura di passaggio specifica.

- Controllo a bassa temperatura: il sistema utilizza la lettura della termocoppia per un controllo preciso durante la rampa iniziale.

- Punto di passaggio: una volta che il forno raggiunge la temperatura predeterminata, il sistema di controllo commuta la sua fonte di input dalla termocoppia al pirometro.

- Controllo ad alta temperatura: il pirometro fornisce la lettura della temperatura per il resto del ciclo ad alto calore. La termocoppia può anche essere ritratta fisicamente dalla zona calda tramite un attuatore per proteggerla completamente.

Comprendere i compromessi e le considerazioni

Sebbene efficace, questo approccio ibrido introduce una serie di considerazioni tecniche che devono essere gestite.

Precisione del pirometro ed emissività

La precisione di un pirometro dipende in modo critico da una proprietà chiamata emissività, la misura della capacità di un oggetto di emettere radiazioni termiche. Questo valore deve essere configurato correttamente nel sistema di controllo per il materiale specifico che viene riscaldato. Impostazioni di emissività errate sono una fonte comune di errore di temperatura.

Linea di vista e manutenzione del finestrino

I pirometri richiedono una linea di vista pulita e senza ostacoli verso il bersaglio. Qualsiasi polvere, pellicola o rivestimento sul finestrino di vetro del forno assorbirà la radiazione termica e farà sì che il pirometro riporti una temperatura più bassa e imprecisa. La pulizia regolare del finestrino diventa un compito di manutenzione critico.

Costo iniziale del sistema rispetto ai risparmi a lungo termine

L'implementazione di un sistema con un pirometro di qualità, una logica di controllo e potenzialmente un meccanismo di retrazione della termocoppia ha un costo iniziale più elevato rispetto a una semplice configurazione solo con termocoppia. Tuttavia, questo investimento iniziale è quasi sempre recuperato attraverso la riduzione dei tempi di inattività, il minore consumo di termocoppie e il miglioramento della coerenza del processo.

Fare la scelta giusta per il tuo processo

Il tuo obiettivo operativo specifico determinerà come implementare e ottimizzare questa strategia.

- Se il tuo obiettivo principale è la massima precisione: utilizza un sistema ibrido e calibra l'emissività del pirometro confrontando la sua lettura con quella della termocoppia alla temperatura di passaggio. Ciò garantisce una transizione fluida e accurata.

- Se il tuo obiettivo principale è minimizzare i costi operativi: il sistema di passaggio del pirometro è la soluzione definitiva. I risparmi a lungo termine derivanti dalla riduzione della sostituzione delle termocoppie e dei tempi di inattività del forno supereranno di gran lunga la spesa in conto capitale iniziale.

- Se operi a temperature costantemente al di sotto del punto di degradazione della tua termocoppia (es. sotto i 1100°C per il tipo K): un sistema a pirometro potrebbe essere una spesa inutile. In questo caso, concentrati sull'utilizzo di termocoppie inguainate di alta qualità e sull'implementazione di un programma di manutenzione predittiva per la sostituzione.

Combinando strategicamente i punti di forza di termocoppie e pirometri, si ottengono sia la precisione di misurazione che la robustezza operativa richieste per le moderne applicazioni ad alta temperatura.

Tabella riassuntiva:

| Metodo | Vantaggio chiave | Ideale per |

|---|---|---|

| Sistema ibrido (Termocoppia + Pirometro) | Riduce l'esposizione della termocoppia ad alte temperature, prolungandone la vita | Processi ad alta temperatura superiori a 1200°C |

| Solo termocoppia | Elevata precisione a temperature più basse | Processi costantemente inferiori a 1100°C |

| Solo pirometro | Nessun contatto fisico, evita la degradazione | Applicazioni in cui l'emissività è ben calibrata |

Migliora l'efficienza del tuo laboratorio con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale attività di ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotativi, a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per soddisfare le tue esigenze sperimentali uniche, riducendo lo spreco di termocoppie e i costi operativi. Contattaci oggi per discutere come possiamo migliorare i tuoi processi e fornire prestazioni affidabili ed economiche!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento