In sostanza, un forno a muffola crea un'atmosfera gassosa controllata, mentre un forno a vuoto rimuove completamente l'atmosfera. Questa differenza fondamentale ne determina la funzione: i forni a muffola utilizzano gas specifici per proteggere o interagire con un materiale, mentre i forni a vuoto creano un ambiente ultra-puro eliminando tutti i gas per prevenire qualsiasi interazione atmosferica.

La scelta tra un forno a muffola e un forno a vuoto non riguarda quale sia superiore, ma il ruolo che si vuole far giocare all'atmosfera. Un forno a muffola controlla la composizione dell'atmosfera, mentre un forno a vuoto cerca di eliminarla.

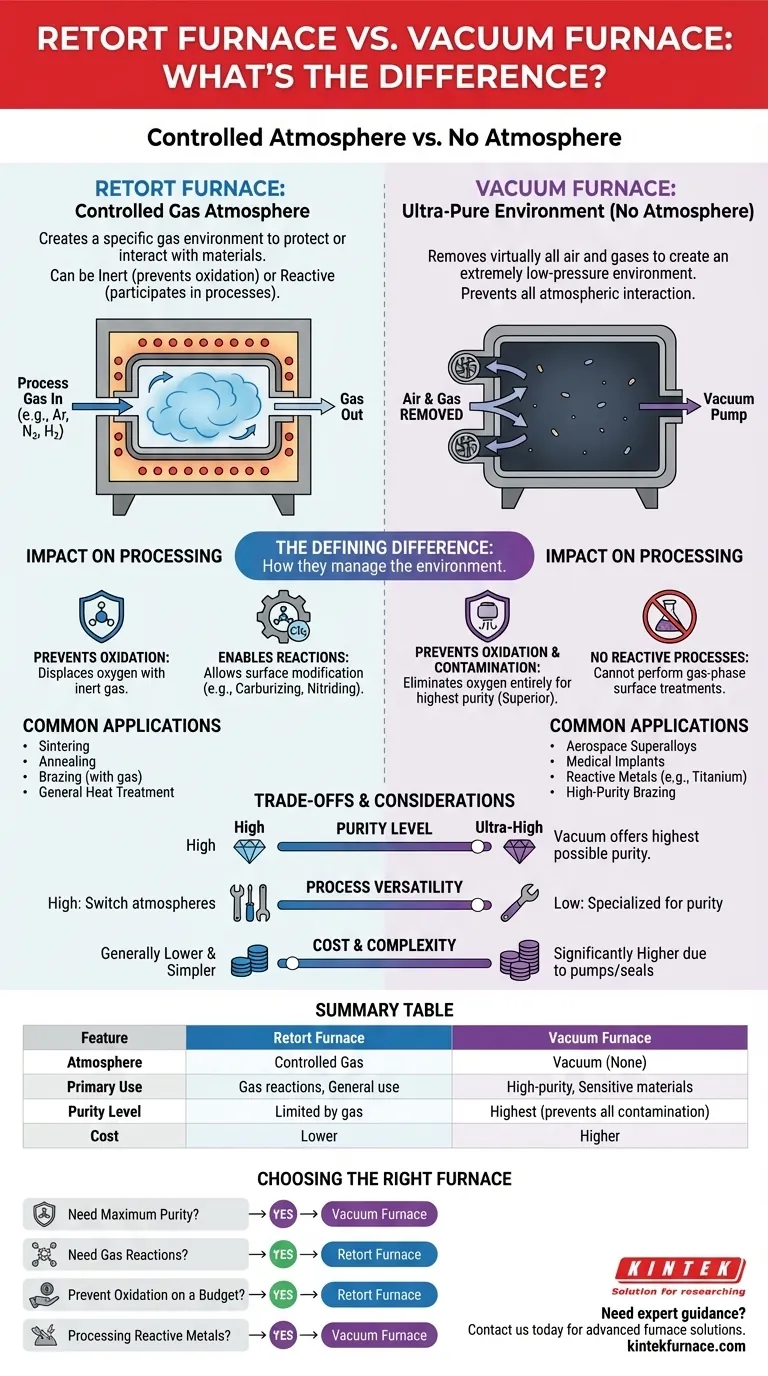

La differenza determinante: Atmosfera vs. Vuoto

La distinzione fondamentale tra queste due tecnologie risiede nel modo in cui gestiscono l'ambiente all'interno della camera di riscaldamento. Questo singolo fattore determina le loro capacità e applicazioni ideali.

Come funziona un forno a muffola

Un forno a muffola utilizza un contenitore sigillato e a tenuta di gas, la muffola, posizionato all'interno del forno. Questo recipiente viene spurgato dall'aria ambiente e riempito con un gas di processo specifico.

L'obiettivo è creare un'atmosfera precisamente controllata. Questa atmosfera può essere inerte (come argon o azoto) per prevenire l'ossidazione, oppure può essere reattiva (come l'idrogeno) per partecipare attivamente a un processo chimico come la riduzione superficiale.

Come funziona un forno a vuoto

Un forno a vuoto è un recipiente ermeticamente sigillato dotato di potenti pompe progettate per rimuovere praticamente tutta l'aria e gli altri gas dalla camera prima dell'inizio del riscaldamento.

Il suo scopo è creare un ambiente con una pressione estremamente bassa, o un vuoto. Questo previene l'ossidazione e la contaminazione in modo molto più efficace rispetto al semplice spostamento dell'aria con un gas inerte, rendendolo essenziale per materiali altamente sensibili.

Una nota sulla terminologia: Forno a muffola vs. Forno a camera (Muffle)

I termini "forno a muffola" (retort furnace) e "forno a camera" (muffle furnace) sono spesso usati in modo intercambiabile. Storicamente, la muffola è il recipiente sigillato che contiene il materiale, mentre la camera è il vano separato che impedisce il contatto diretto tra gli elementi riscaldanti e il pezzo in lavorazione. Nella pratica moderna, entrambi descrivono un forno progettato per la lavorazione in atmosfera controllata.

Impatto sulla lavorazione dei materiali

La scelta dell'ambiente – gas controllato o vuoto – ha conseguenze dirette sulle proprietà finali del materiale in lavorazione.

Prevenire l'ossidazione e la contaminazione

Entrambi i forni eccellono nel prevenire l'ossidazione, ma lo fanno in modo diverso. Un forno a muffola utilizza un gas inerte per spostare l'ossigeno. Un forno a vuoto rimuove completamente l'ossigeno.

Per il massimo livello di purezza e per la lavorazione di metalli estremamente reattivi come il titanio, la quasi totale assenza di gas in un forno a vuoto è superiore.

Consentire reazioni chimiche specifiche

È qui che un forno a muffola ha un vantaggio unico. Introducendo gas reattivi, è possibile alterare intenzionalmente la chimica superficiale di un materiale.

Processi come la carburazione (aggiunta di carbonio), la nitrurazione (aggiunta di azoto) o l'uso di idrogeno per la riduzione degli ossidi sono possibili solo in un forno a muffola dove è richiesto un gas di processo specifico.

Applicazioni comuni

Un forno a muffola è uno strumento di lavoro per processi come la sinterizzazione, la ricottura e la brasatura dove è necessaria un'atmosfera specifica e pulita ma non un vuoto ultra-spinto.

Un forno a vuoto è riservato alle applicazioni più esigenti, come il trattamento termico di superleghe aerospaziali, la brasatura di complessi impianti medicali e la lavorazione di materiali che non possono tollerare alcuna contaminazione atmosferica.

Comprendere i compromessi

La scelta tra queste tecnologie comporta il bilanciamento dei requisiti di purezza, delle capacità di processo e dei costi.

Purezza e controllo del processo

Un forno a vuoto offre la massima purezza possibile. Il livello di pulizia è limitato solo dalla qualità del vuoto che può essere raggiunto.

La purezza di un forno a muffola è limitata dalla purezza del gas di processo utilizzato. Sebbene eccellente per la maggior parte delle applicazioni, non può eguagliare l'inerzia di un vuoto profondo.

Versatilità del processo

I forni a muffola sono più versatili per i processi che dipendono da una reazione in fase gassosa. È possibile passare tra atmosfere inerti, ossidanti o riducenti nella stessa apparecchiatura.

I forni a vuoto sono specializzati. Eccellono nella creazione di un ambiente puro ma non possono eseguire processi che richiedono un'atmosfera gassosa attiva.

Costi e complessità

I forni a vuoto sono significativamente più complessi e costosi. Le pompe per alto vuoto, la robusta costruzione della camera e i sofisticati sistemi di tenuta rappresentano un investimento importante.

I forni a muffola sono generalmente più semplici nel design e più convenienti, rendendoli una scelta pratica per una gamma più ampia di applicazioni di trattamento termico generico.

Scegliere il forno giusto per il tuo processo

Il tuo materiale e il tuo obiettivo di processo sono gli unici fattori che contano. Usa questa guida per prendere una decisione chiara.

- Se il tuo obiettivo principale è la massima purezza e la prevenzione di qualsiasi ossidazione: Un forno a vuoto è la scelta definitiva per materiali sensibili e reattivi.

- Se il tuo processo richiede un gas specifico per reagire con il materiale (es. riduzione, nitrurazione): Un forno a muffola è la tua unica opzione, poiché è progettato per contenere gas di processo.

- Se devi prevenire l'ossidazione per materiali comuni con un budget pratico: Un forno a muffola con un gas inerte come argon o azoto è una soluzione altamente efficace e standard.

- Se stai trattando termicamente metalli altamente reattivi come il titanio o superleghe aerospaziali: L'ambiente ad alta purezza di un forno a vuoto è imprescindibile.

Comprendere il ruolo fondamentale dell'atmosfera è la chiave per selezionare la giusta tecnologia di elaborazione termica per i tuoi materiali.

Tabella riassuntiva:

| Caratteristica | Forno a muffola (Retort Furnace) | Forno a vuoto (Vacuum Furnace) |

|---|---|---|

| Atmosfera | Gas controllato (es. inerte o reattivo) | Vuoto (nessuna atmosfera) |

| Uso principale | Sinterizzazione, ricottura, brasatura con reazioni gassose | Trattamento termico ad alta purezza per materiali sensibili |

| Livello di purezza | Limitato dalla purezza del gas | Massima purezza, previene ogni contaminazione |

| Costo | Generalmente inferiore e più semplice | Maggiore a causa della complessità e dei sistemi a vuoto |

Hai bisogno di una guida esperta per selezionare il forno perfetto per il tuo laboratorio? KINTEK sfrutta l'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi Forni a Muffola, a Tubo, Rotanti, Forni a Vuoto e Atmosfera, e Sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, soddisfiamo precisamente le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza della lavorazione dei tuoi materiali e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori