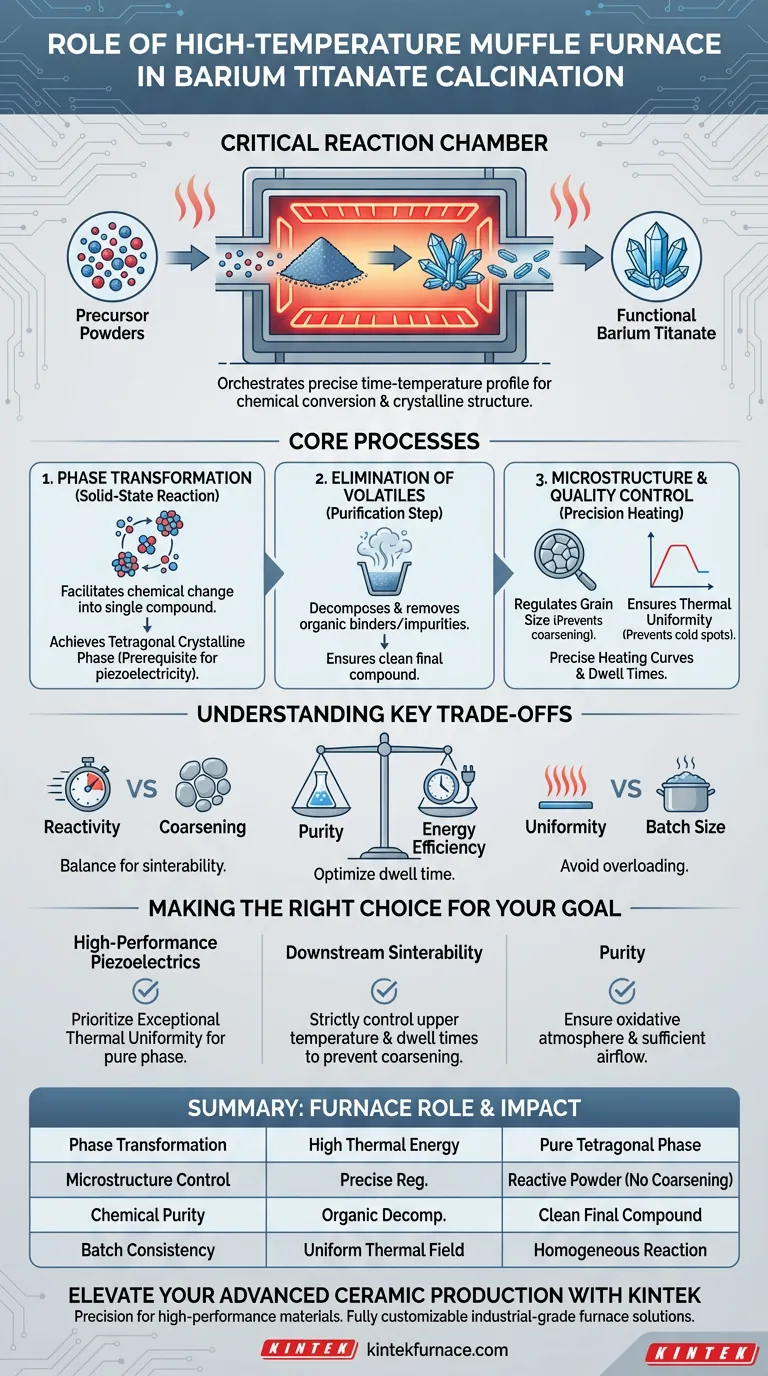

Un forno a muffola industriale per alte temperature funge da camera di reazione critica per trasformare miscele chimiche grezze in titanato di bario funzionale. Fornisce un ambiente termico rigorosamente controllato che guida le reazioni allo stato solido, convertendo le polveri precursori nella specifica fase cristallina richiesta per applicazioni piezoelettriche ad alte prestazioni.

Il forno a muffola fa più che semplicemente riscaldare il materiale; orchestra il profilo tempo-temperatura preciso richiesto per convertire chimicamente i precursori in una fase pura di titanato di bario. Questo processo stabilisce la cristallinità e la struttura dei grani che definiscono le proprietà elettriche e meccaniche finali del materiale.

Il Meccanismo della Trasformazione di Fase

Facilitare le Reazioni allo Stato Solido

La funzione principale del forno è fornire l'energia necessaria per una reazione allo stato solido. In questo ambiente, le polveri grezze mescolate fisicamente subiscono un cambiamento chimico per diventare un composto singolo e unificato.

Questa reazione converte la miscela iniziale nella specifica fase di titanato di bario. Senza questo apporto termico stabile, il materiale rimarrebbe una miscela di ossidi non reagiti anziché una polvere ceramica funzionale.

Ottenere la Fase Cristallina Tetragonale

Affinché il titanato di bario esibisca proprietà piezoelettriche, deve possedere una specifica struttura cristallina. Il forno guida la polvere in una fase cristallina tetragonale stabile.

Questa trasformazione di fase è il prerequisito per le capacità वेळ ferrolettriche del materiale. Se il forno non raggiunge o mantiene la temperatura corretta, la polvere potrebbe rimanere in una fase cubica non funzionale o contenere impurità secondarie.

Eliminazione dei Volatili

Il processo di calcinazione serve anche come fase di purificazione. L'ambiente ad alta temperatura decompone ed elimina efficacemente i componenti organici residui, i tensioattivi o le impurità volatili rimaste dal processo di miscelazione.

Controllo della Microstruttura e della Qualità

Regolazione della Dimensione dei Grani

Il controllo della temperatura è direttamente collegato alla morfologia delle particelle. Il forno deve mantenere un equilibrio che garantisca una reazione completa senza causare l'ingrossamento dei grani.

Se la temperatura è troppo alta o incontrollata, le particelle potrebbero crescere eccessivamente. Il controllo della dimensione dei grani in questa fase è vitale per la reattività della polvere durante le successive fasi di lavorazione.

Garantire l'Uniformità Termica

Un forno a muffola industriale è progettato per fornire una distribuzione uniforme del campo termico. Ciò garantisce che la polvere al centro del lotto subisca esattamente la stessa reazione della polvere ai bordi.

L'uniformità previene "punti freddi" che potrebbero portare a reazioni incomplete. Una storia termica uniforme è essenziale per creare un materiale omogeneo a fase singola.

Curve di Riscaldamento Precise

Il forno consente ai produttori di programmare velocità di riscaldamento e tempi di permanenza specifici. Ad esempio, un protocollo potrebbe prevedere un aumento a 800°C e una permanenza per una durata prestabilita per affinare la struttura cristallina.

Questi parametri determinano il completamento della reazione. Il controllo preciso del "tempo di permanenza" garantisce che la trasformazione di fase si completi prima dell'inizio del ciclo di raffreddamento.

Comprendere i Compromessi

Reattività vs. Ingrossamento

Esiste un delicato compromesso tra la completezza della reazione e la dimensione delle particelle. Temperature più elevate accelerano la reazione ma rischiano di ingrossare eccessivamente i grani, riducendo la sinterabilità della polvere in seguito.

Purezza vs. Efficienza Energetica

Tempi di permanenza più lunghi garantiscono la rimozione totale delle impurità organiche e la completa formazione di fase. Tuttavia, estendere il ciclo oltre quanto chimicamente necessario spreca energia e riduce la produttività.

Uniformità vs. Dimensione del Lotto

Aumentare la dimensione del lotto in un forno industriale può compromettere l'uniformità termica. Se il forno è sovraccarico, il centro del letto di polvere potrebbe non raggiungere la temperatura target, portando a prestazioni piezoelettriche incoerenti nel prodotto finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la calcinazione del titanato di bario, devi allineare i parametri del tuo forno con i requisiti specifici del tuo materiale.

- Se il tuo obiettivo principale sono i Piezoelettrici ad Alte Prestazioni: Dai priorità a un forno con eccezionale uniformità termica per garantire che l'intero lotto raggiunga la fase tetragonale pura senza impurità secondarie.

- Se il tuo obiettivo principale è la Sinterabilità a Valle: Controlla rigorosamente i limiti di temperatura superiori e i tempi di permanenza per prevenire l'ingrossamento dei grani, garantendo che la polvere rimanga reattiva per la densificazione finale.

- Se il tuo obiettivo principale è la Purezza: Assicurati che il forno sia in grado di mantenere un'atmosfera ossidante con un flusso d'aria sufficiente per evacuare completamente i leganti organici decomposti e i volatili.

Il forno a muffola non è solo una fonte di calore; è lo strumento che definisce l'identità chimica e il potenziale fisico della tua polvere di titanato di bario.

Tabella Riassuntiva:

| Obiettivo del Processo | Ruolo del Forno | Impatto sul Materiale |

|---|---|---|

| Trasformazione di Fase | Elevata Energia Termica | Converte i precursori in una fase cristallina tetragonale pura |

| Controllo della Microstruttura | Regolazione Precisa della Temperatura | Previene l'ingrossamento dei grani per mantenere la reattività della polvere |

| Purezza Chimica | Decomposizione Organica | Rimuove volatili e tensioattivi per un composto finale pulito |

| Consistenza del Lotto | Campo Termico Uniforme | Garantisce una reazione omogenea su tutto il letto di polvere |

Eleva la Tua Produzione di Ceramiche Avanzate con KINTEK

La precisione è il fondamento dei materiali piezoelettrici ad alte prestazioni. In KINTEK, comprendiamo che la calcinazione del titanato di bario richiede più del semplice calore, richiede un ambiente termico rigorosamente controllato.

Supportata da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, oltre ad altri forni ad alta temperatura da laboratorio. Tutti i nostri sistemi sono completamente personalizzabili per soddisfare i tuoi profili di temperatura e requisiti di uniformità unici, garantendo che le tue polveri raggiungano la perfetta struttura dei grani e l'identità chimica ogni volta.

Pronto a ottimizzare le proprietà dei tuoi materiali? Contattaci oggi per parlare con uno specialista tecnico delle nostre soluzioni di forni di grado industriale.

Guida Visiva

Riferimenti

- Effect of Beam Power on Intermetallic Compound Formation of Electron Beam-Welded Cu and Al6082-T6 Dissimilar Joints. DOI: 10.3390/eng6010006

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché è necessario un forno a muffola ad alta temperatura per la preparazione di U3O8? Raggiungimento della purezza di fase e stabilità

- In che modo i forni a resistenza a scatola contribuiscono alla preparazione dei materiali catalitici? Sblocca la precisione nella sintesi dei catalizzatori

- Qual è la funzione di un forno a resistenza di tipo a scatola da laboratorio? Ottimizzare la durata dei rivestimenti in lega ad alta entropia

- Qual è lo scopo dell'utilizzo di una muffola per la calcinazione di LDH? Sblocca l'effetto memoria per la ricostruzione avanzata

- Quali sono i nomi alternativi per un forno a muffola? Scopri gli equivalenti di forno a camera e forno a scatola

- Qual è la funzione principale di un forno a muffola durante la carbonizzazione? Produzione di bio-adsorbenti a base di caffè

- In che modo un forno elettrico di precisione ad alta temperatura influisce sulla sinterizzazione del film TiO2/CQD? Migliora le prestazioni del tuo fotoanodo

- Quali sono i passaggi per avviare un forno a muffola? Padroneggiare un funzionamento sicuro ed efficiente