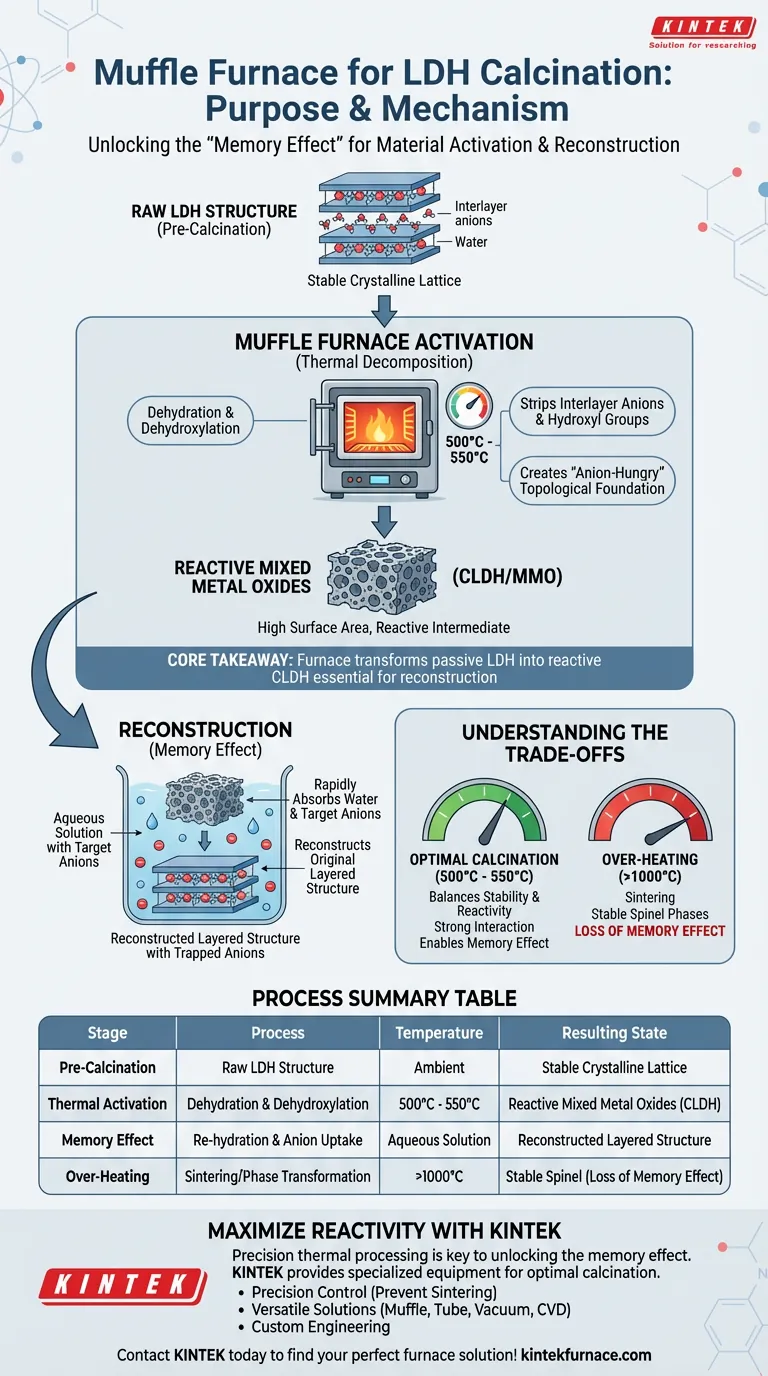

Lo scopo principale dell'utilizzo di una muffola in questo contesto è decomporre termicamente la struttura dell'Idrossido Doppio Stratificato (LDH) in uno stato intermedio altamente reattivo, noto come Ossidi Metallici Misti (MMO).

Questo processo prevede la sottomissione dell'LDH a temperature comprese tra 500°C e 550°C, che rimuovono gli anioni interstrato e i gruppi idrossilici. Ciò crea una "fondazione topologica" disordinata che consente al materiale di riassorbire anioni specifici da una soluzione e ricostruire la sua struttura stratificata originale attraverso un fenomeno noto come effetto memoria.

Concetto chiave La muffola è lo strumento di attivazione che trasforma l'LDH stabile in Idrossido Doppio Stratificato Calcinato (CLDH) reattivo. Questa decomposizione termica aumenta significativamente l'area superficiale e crea un reticolo ossidico "affamato di anioni" essenziale per la successiva ricostruzione e le applicazioni di adsorbimento.

Il Meccanismo della Decomposizione Termica

Rimozione dei Componenti Strutturali

La muffola fornisce un ambiente termico stabile necessario per guidare la disidratazione e la deidrossilazione del materiale LDH.

All'aumentare della temperatura, tipicamente fino a 550°C, il calore del forno forza la rimozione dell'acqua fisica, dell'acqua interstrato e, infine, dei gruppi idrossilici legati agli strati metallici. Contemporaneamente, il calore decompone gli anioni interstrato volatili (come i carbonati).

Formazione di Ossidi Metallici Misti (MMO)

Questo trattamento termico collassa la struttura laminare ordinata dell'LDH.

Il risultato è una trasformazione in Idrossido Doppio Stratificato Calcinato (CLDH), noto anche come Ossidi Metallici Misti. A differenza dell'LDH cristallino originale, questa nuova fase è altamente disordinata e amorfa, composta da ossidi metallici ben dispersi (ad esempio, ossidi di CuZnAl).

Abilitazione dell'Effetto Memoria

Creazione di una Fondazione Topologica

Il valore critico di questa calcinazione è che non distrugge completamente la disposizione dei metalli; piuttosto, crea una specifica "fondazione topologica".

Questa impalcatura ossidica conserva il potenziale per tornare alla sua forma originale. Poiché gli ossidi sono chimicamente instabili rispetto alla forma idrossido stratificato, possiedono una forte spinta termodinamica a reidratarsi e ri-anionizzarsi.

Ripristino della Struttura Stratificata

Quando questo intermedio calcinato viene introdotto in una specifica soluzione acquosa, assorbe rapidamente acqua e anioni target per riempire i vuoti creati dal forno.

Ciò consente al materiale di ricostruire la struttura LDH originale. Questo "effetto memoria" è il meccanismo primario utilizzato per intrappolare specifici inquinanti o anioni target all'interno degli strati riformati, migliorando significativamente la capacità di adsorbimento rispetto all'LDH grezzo.

Comprensione dei Compromessi

Sensibilità alla Temperatura

Sebbene sia necessario un calore elevato, il controllo preciso della temperatura è fondamentale.

Se la temperatura è troppo bassa, gli anioni non vengono completamente rimossi e i siti attivi non vengono generati. Tuttavia, se la temperatura è eccessiva (ad esempio, avvicinandosi a 1000°C come utilizzato nella sintesi ceramica), gli ossidi possono sinterizzare in fasi spinello stabili. Queste fasi stabili perdono l'effetto memoria e non possono ricostruire la struttura stratificata.

Stabilità Strutturale vs. Reattività

Il processo di calcinazione mira a bilanciare stabilità e reattività.

Una corretta calcinazione garantisce una forte interazione tra i metalli attivi e il supporto, migliorando la resistenza al lisciviamento. Tuttavia, l'MMO risultante è igroscopico e deve essere maneggiato con cura per prevenire la ricostruzione prematura con l'umidità atmosferica prima dell'applicazione prevista.

Fare la Scelta Giusta per il Tuo Obiettivo

L'uso di una muffola è un passaggio preparatorio che determina l'efficienza della tua applicazione finale.

- Se il tuo obiettivo principale è la Bonifica Ambientale (Adsorbimento): Assicurati che la tua calcinazione rimuova completamente gli anioni interstrato per massimizzare la capacità del materiale di assorbire inquinanti durante la ricostruzione.

- Se il tuo obiettivo principale è la Stabilità del Catalizzatore: Utilizza il forno per indurre forti interazioni metallo-supporto, garantendo che i metalli attivi resistano al lisciviamento durante le reazioni in fase liquida.

In definitiva, la muffola converte un'argilla stratificata passiva in una spugna chimica attiva capace di ricostruzione selettiva.

Tabella Riassuntiva:

| Fase | Processo | Temperatura | Stato Risultante |

|---|---|---|---|

| Pre-Calcinazione | Struttura LDH grezza | Ambiente | Reticolo Cristallino Stabile |

| Attivazione Termica | Disidratazione e Deidrossilazione | 500°C - 550°C | Ossidi Metallici Misti Reattivi (CLDH) |

| Effetto Memoria | Reidratazione e Assorbimento di Anioni | Soluzione Acquosa | Struttura Stratificata Ricostruita |

| Surriscaldamento | Sinterizzazione/Trasformazione di Fase | >1000°C | Spinello Stabile (Perdita dell'Effetto Memoria) |

Massimizza la Reattività del Tuo Materiale con KINTEK

L'elaborazione termica di precisione è la chiave per sbloccare l'"effetto memoria" nella ricostruzione LDH. Presso KINTEK, forniamo le attrezzature specializzate necessarie per mantenere i profili di temperatura esatti richiesti per una calcinazione ottimale.

Il Nostro Vantaggio per Te:

- Controllo di Precisione: Previene la sinterizzazione e la formazione di spinello con controller PID avanzati.

- Soluzioni Versatili: Scegli tra sistemi Muffle, Tube, Vacuum e CVD su misura per la ricerca e sviluppo in laboratorio e industriale.

- Ingegneria Personalizzata: I nostri forni ad alta temperatura sono personalizzabili per le tue esigenze uniche di sintesi dei materiali.

Sia che ti concentri sulla bonifica ambientale o sulla stabilità del catalizzatore, il nostro team esperto di ricerca e sviluppo e produzione è pronto a supportare i tuoi obiettivi. Contatta KINTEK oggi stesso per trovare la tua soluzione di forno perfetta!

Guida Visiva

Riferimenti

- Ioana M. Popa, Luca Artiglia. Exploiting the LDH Memory Effect in the Carbon Dioxide to Methanol Conversion. DOI: 10.1002/adfm.202502812

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quando si usa tipicamente una fornace a muffola? Essenziale per processi puliti ad alta temperatura

- Qual è il ruolo dei forni a muffola nei processi di incenerimento? Calcinazione di precisione per un'accurata analisi dei materiali

- Quali fattori vanno considerati nella scelta di una fornace a muffola? Seleziona l'adatto perfetto per il tuo laboratorio

- Perché è necessario un forno a resistenza a scatola ad alta temperatura con protezione di gas argon per l'omogeneizzazione di CoCrFeMnNi?

- Perché utilizzare un forno a muffola per il sol-gel di TiO2? Ottenere un controllo preciso della fase e della purezza

- Come fanno i forni ad alta temperatura e le termocoppie Box a garantire la precisione dei test sulla lega HP40Nb? Padronanza della stabilità termica

- Quali sono i vantaggi dei cicli ripetuti di calcinazione-ricostruzione per le nanoparticelle di CuO? Controllo di precisione Master

- Quali sono le differenze di costo tra i forni a muffola industriali e le stufe da laboratorio (drying ovens)? Comprendi il divario di prezzo e scegli saggiamente