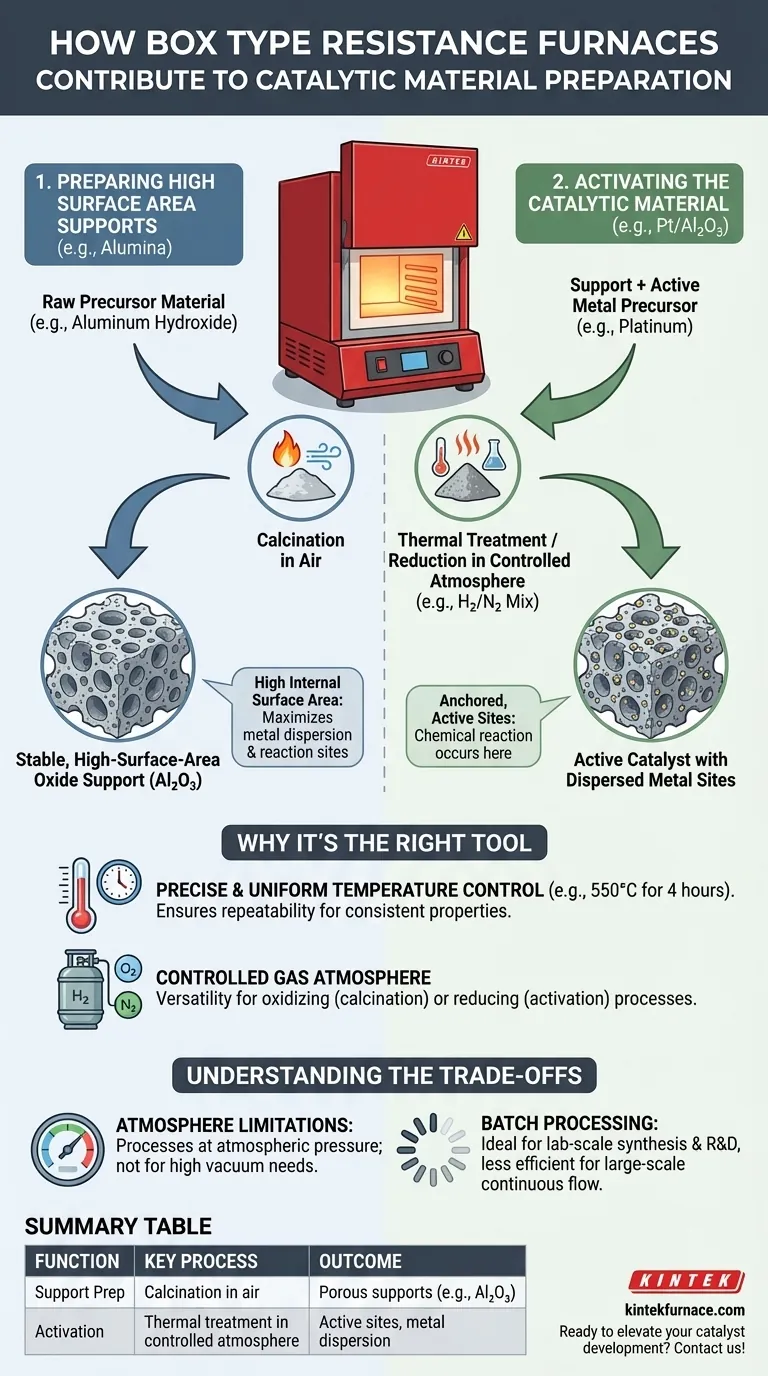

In sintesi, i forni a resistenza a scatola svolgono un duplice ruolo nella preparazione dei materiali catalitici. Sono utilizzati per la lavorazione termica e la creazione di supporti catalitici ad alta superficie specifica, come l'allumina (Al₂O₃), e sono anche essenziali per le successive fasi di attivazione ad alta temperatura che conferiscono al catalizzatore finale le sue proprietà reattive.

Il contributo principale del forno non è semplicemente il calore, ma la creazione di un ambiente termico controllato con precisione. Questo controllo è ciò che consente a ricercatori e ingegneri di trasformare i materiali precursori in un catalizzatore finito con una struttura specifica e ad alte prestazioni.

La Funzione Centrale: Creare l'Architettura del Catalizzatore

L'efficacia di un catalizzatore dipende dalla sua struttura fisica e composizione chimica. Un forno a scatola fornisce l'energia termica critica necessaria per costruire questa architettura da zero.

Preparazione di Supporti ad Alta Superficie Specifica

La maggior parte dei catalizzatori è costituita da minuscole particelle metalliche attive distribuite su una base stabile e porosa nota come supporto.

Il forno viene utilizzato per la calcinazione, un processo di riscaldamento ad alta temperatura in presenza di aria. Questo processo trasforma i materiali di supporto grezzi (come l'idrossido di alluminio) in un ossido stabile ad alta superficie specifica, come l'allumina (Al₂O₃).

Questa fase è cruciale perché la vasta superficie interna del supporto consente un'ampia dispersione del metallo attivo, massimizzando il numero di siti di reazione e, di conseguenza, l'efficienza del catalizzatore.

Attivazione del Materiale Catalitico

Dopo che il componente attivo (ad esempio, platino, palladio) è stato aggiunto al supporto, il materiale si trova spesso ancora in uno stato di precursore inattivo.

Il forno a scatola viene utilizzato nuovamente per un trattamento termico finale. Questa fase, che può essere un'altra calcinazione o una riduzione in un'atmosfera gassosa specifica, serve a decomporre il precursore, ancorare il metallo al supporto e creare i siti attivi chimicamente dove avverrà la reazione catalitica.

Un esempio comune è la preparazione di un catalizzatore Pt/Al₂O₃, in cui il calore del forno viene utilizzato per disperdere le particelle di platino sul supporto di allumina, rendendolo efficace nella decomposizione di inquinanti come i Composti Organici Volatili (COV).

Perché un Forno a Scatola è lo Strumento Giusto

Mentre molti dispositivi possono generare calore, un forno a resistenza a scatola offre una combinazione di caratteristiche che lo rendono ideale per la precisione richiesta nella sintesi dei catalizzatori.

Controllo Preciso e Uniforme della Temperatura

La preparazione dei catalizzatori è una scienza delle specificità. Le proprietà finali di un supporto o di un sito attivo dipendono fortemente dalle temperature esatte utilizzate e dalla durata del riscaldamento.

I forni a scatola eccellono nel raggiungere e mantenere una temperatura stabile e uniforme (ad esempio, mantenuta a 550°C per 4 ore) in tutto il volume, garantendo che l'intero lotto di materiale sia lavorato in modo identico. Questa ripetibilità è essenziale sia per la ricerca che per una produzione affidabile.

Atmosfera Gassosa Controllata

L'ambiente chimico durante il riscaldamento è importante quanto la temperatura. Molti processi di attivazione richiedono un'atmosfera specifica.

Sebbene non sia un forno sottovuoto, un forno a scatola può spesso essere spurgato con diversi gas. Ad esempio, un'atmosfera ossidante (aria) viene utilizzata per la calcinazione, mentre un'atmosfera riducente (come una miscela di azoto/idrogeno) può essere utilizzata per convertire gli ossidi metallici nella loro forma metallica attiva e pura.

Versatilità per lo Sviluppo

Questi forni sono cavalli di battaglia nei laboratori di scienza dei materiali. La loro semplicità operativa e la capacità di gestire diverse dimensioni di campioni li rendono perfetti per sperimentare nuove formulazioni di catalizzatori e testare vari protocolli di preparazione.

Comprendere i Compromessi

Nessun singolo strumento è perfetto per ogni compito. Comprendere i limiti del forno è fondamentale per utilizzarlo efficacemente.

Limitazioni dell'Atmosfera

Un forno a scatola standard è progettato per la lavorazione a pressione atmosferica o prossima ad essa. Non può raggiungere l'alto vuoto necessario per la sintesi di alcuni materiali ultrapuri o film sottili, che è dominio di forni sottovuoto specializzati.

Modello di Lavorazione a Lotti

I forni a scatola operano su base batch: si carica il materiale, si esegue il ciclo di riscaldamento, lo si raffredda e lo si scarica. Questo è ideale per la sintesi su scala di laboratorio e la R&S, ma è meno efficiente dei reattori a flusso continuo per la produzione industriale su larga scala.

Una Fase di un Processo Più Ampio

Il forno fornisce il trattamento termico, ma è una parte del flusso di lavoro complessivo di preparazione del catalizzatore. Altri metodi chimici, come l'impregnazione o la co-precipitazione, vengono utilizzati per combinare il supporto e i precursori del metallo attivo prima che entrino nel forno per la lavorazione finale.

Come Applicare Questo al Tuo Obiettivo di Catalisi

Il tuo uso specifico del forno dipenderà dalla fase del processo di preparazione del catalizzatore su cui ti concentri.

- Se la tua attenzione principale è la creazione di un supporto stabile: Utilizzerai il forno per la calcinazione ad alta temperatura per trasformare un precursore in un ossido poroso ad alta superficie specifica.

- Se la tua attenzione principale è l'attivazione di un catalizzatore finito: Utilizzerai il forno per un trattamento termico preciso al fine di decomporre un precursore metallico e creare siti attivi dispersi sul supporto.

- Se la tua attenzione principale è il test delle prestazioni: Potresti utilizzare il forno come semplice reattore per valutare la capacità del tuo catalizzatore di guidare una reazione (come la decomposizione dei COV) a una specifica alta temperatura.

In definitiva, il forno a resistenza a scatola è uno strumento indispensabile, che fornisce l'energia termica controllata richiesta per forgiare ingredienti grezzi in un catalizzatore ad alte prestazioni.

Tabella Riassuntiva:

| Funzione | Processo Chiave | Risultato |

|---|---|---|

| Preparazione del Supporto | Calcinazione in aria | Crea supporti stabili e porosi come l'allumina (Al₂O₃) con elevata superficie specifica |

| Attivazione del Catalizzatore | Trattamento termico in atmosfera controllata | Forma siti attivi decomponendo precursori e disperdendo metalli (es. Pt) |

| Caratteristiche Chiave | Controllo preciso della temperatura, riscaldamento uniforme, versatilità dell'atmosfera gassosa | Assicura ripetibilità e struttura del catalizzatore ad alte prestazioni |

Pronto a elevare il tuo sviluppo di catalizzatori con soluzioni termiche su misura? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a Muffola, a Tubo, Rotativi, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, sia che tu stia preparando supporti catalitici o attivando materiali. Contattaci oggi per discutere come i nostri forni possono ottimizzare la preparazione dei tuoi materiali catalitici e guidare l'innovazione nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico