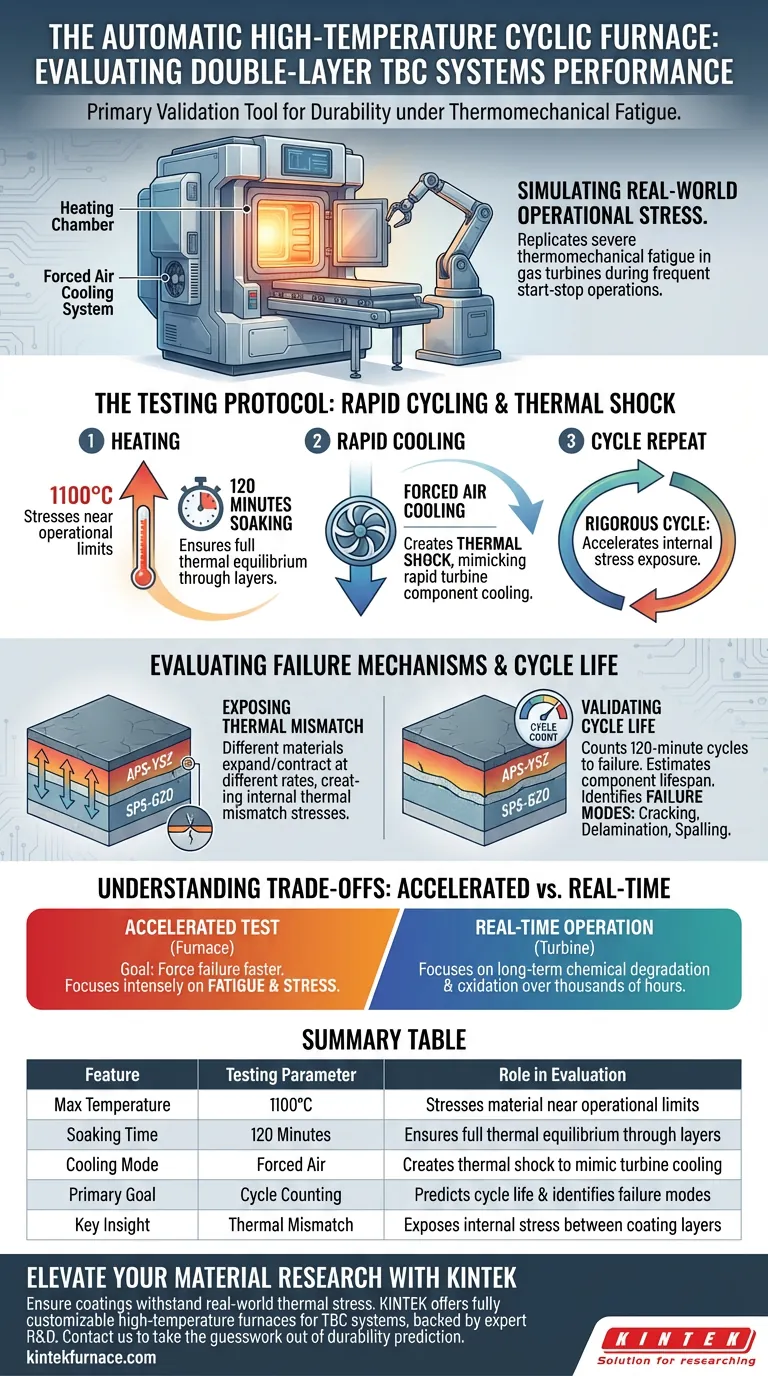

Un forno ciclico automatico ad alta temperatura funge da strumento di validazione primario per determinare la durabilità dei sistemi di rivestimento a barriera termica (TBC) a doppio strato sotto stress. Il suo ruolo specifico è quello di simulare la severa fatica termomeccanica che si verifica nelle turbine a gas durante frequenti operazioni di avvio e arresto.

Il forno sottopone il rivestimento a un rigoroso ciclo di riscaldamento a 1100°C, mantenimento per 120 minuti e rapido raffreddamento ad aria forzata. Questo processo accelera l'esposizione a stress interni, consentendo agli ingegneri di prevedere accuratamente la vita ciclica e le modalità di cedimento di strutture complesse.

Simulare lo stress operativo del mondo reale

Replicare i cicli delle turbine a gas

Nelle applicazioni del mondo reale, le turbine a gas non operano sempre a temperatura costante. Subiscono frequenti cambiamenti operativi.

Il forno ciclico automatico è progettato per replicare questi specifici ambienti di avvio-arresto. Invece di testare la semplice resistenza al calore, testa la capacità del materiale di resistere a fluttuazioni costanti.

Il ruolo dello shock termico

La funzione più critica del forno è l'applicazione del raffreddamento ad aria forzata dopo un periodo di intenso calore.

Questo rapido cambiamento crea un effetto di shock termico. Imita il rapido raffreddamento che un componente della turbina potrebbe subire, che è spesso molto più dannoso della fase di riscaldamento stessa.

Il protocollo di test

Parametri di temperatura precisi

Per garantire risultati standardizzati, il forno controlla il processo di riscaldamento con alta precisione.

Il protocollo standard prevede il raggiungimento della temperatura di 1100°C. Questa temperatura è sufficiente per stressare i materiali vicino ai loro limiti operativi senza fonderli immediatamente.

Mantenimento termico

Una volta raggiunta la temperatura target, il forno la mantiene per un periodo di 120 minuti.

Questa durata assicura che il calore penetri completamente attraverso la struttura a doppio strato. Garantisce che l'intero sistema, non solo la superficie, raggiunga l'equilibrio termico prima che inizi la fase di raffreddamento.

Valutare i meccanismi di cedimento

Esporre la discrepanza termica

I sistemi a doppio strato, come APS-YSZ/SPS-GZO, sono costituiti da diversi materiali stratificati. Questi materiali si espandono e si contraggono a velocità diverse.

La natura ciclica del forno accelera lo sviluppo di stress interni dovuti a discrepanze termiche. Ciò rivela quanto bene gli strati rimangono legati quando lottano contro i tassi di espansione reciproci.

Validare la vita ciclica

L'output finale di questo test è la determinazione della vita ciclica del TBC.

Contando quanti cicli di 120 minuti il rivestimento può sopportare prima del cedimento, gli ingegneri possono stimare la durata del componente sul campo. Identifica anche le specifiche modalità di cedimento, se il rivestimento si crepa, si delamina o si sfalda.

Comprendere i compromessi

Test accelerato vs. test in tempo reale

È importante riconoscere che questo metodo è un test accelerato.

L'obiettivo è forzare il cedimento più velocemente di quanto accadrebbe in una turbina che opera in condizioni normali. Sebbene ciò faccia risparmiare tempo, si concentra intensamente sulla fatica e sullo stress piuttosto che sulla degradazione chimica a lungo termine o sull'ossidazione che potrebbero verificarsi nel corso di migliaia di ore di funzionamento a regime costante.

Fare la scelta giusta per il tuo obiettivo

Quando si valutano i sistemi TBC, comprendere l'intento del forno ciclico è fondamentale per interpretare i dati.

- Se il tuo obiettivo principale è la previsione della durabilità: Guarda il numero totale di cicli di vita per stimare quanti cicli di avvio-arresto il componente può sopportare prima della sostituzione.

- Se il tuo obiettivo principale è lo sviluppo di materiali: Analizza le modalità di cedimento esposte dalla discrepanza termica per regolare la composizione o lo spessore dei tuoi strati APS-YSZ o SPS-GZO.

Stressando rigorosamente l'interfaccia tra gli strati, il forno ciclico automatico ad alta temperatura fornisce il verdetto definitivo sull'affidabilità meccanica di un rivestimento.

Tabella riassuntiva:

| Caratteristica | Parametro di test | Ruolo nella valutazione |

|---|---|---|

| Temperatura massima | 1100°C | Stress sui materiali vicino ai limiti operativi |

| Tempo di mantenimento | 120 minuti | Garantisce il pieno equilibrio termico attraverso gli strati |

| Modalità di raffreddamento | Aria forzata | Crea shock termico per mimare il raffreddamento della turbina |

| Obiettivo principale | Conteggio cicli | Prevede la vita ciclica e identifica le modalità di cedimento |

| Insight chiave | Discrepanza termica | Espone lo stress interno tra gli strati di rivestimento |

Eleva la tua ricerca sui materiali con KINTEK

Assicurati che i tuoi rivestimenti possano resistere ai rigori dello stress termico del mondo reale. Supportato da R&S e produzione esperte, KINTEK offre una vasta gamma di soluzioni di laboratorio, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD.

I nostri forni ad alta temperatura sono completamente personalizzabili per soddisfare i tuoi protocolli di test unici per sistemi TBC e oltre. Contattaci oggi stesso per trovare il forno perfetto per il tuo laboratorio e togliere l'incertezza dalla previsione della durabilità.

Guida Visiva

Riferimenti

- Jens Igel, Robert Vaßen. Extended Lifetime of Dual-Layer Yttria-Stabilized Zirconia APS/Gadolinium Zirconate SPS Thermal Barrier Coatings in Furnace Cycle Tests. DOI: 10.3390/coatings14121566

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quale ruolo gioca un forno di essiccazione da laboratorio nella formazione di modelli di cristalli colloidali polimerici? Padroneggiare le basi del 3DOM

- In che modo l'approssimazione di Padé del primo ordine affronta le sfide tecniche nei modelli di regolazione della temperatura dei forni elettrici?

- Qual è l'impatto della potenza delle microonde sulla sintesi degli ossidi metallici 2D? Padronanza della produzione rapida di materiali

- Come funzionano i forni a trattamento termico? Padroneggiare il controllo termico e dell'atmosfera per proprietà dei materiali superiori

- Quali sono i vantaggi del brasatura TLP assistita da corrente elettrica? Massimizzare l'efficienza per l'unione dell'Inconel 718

- Come fa un forno per la metallurgia delle superfici al plasma a ottenere l'infiltrazione? Ingegnerizzazione di legami diffusivi ad alte prestazioni

- Cosa sono i materiali avanzati e i compositi? Sbloccare prestazioni superiori per le vostre innovazioni

- Qual è la funzione di un forno di essiccazione industriale nel pretrattamento dei rifiuti di PET? Ottimizza la tua produzione di carbone attivo