Nel suo nucleo, un forno a trattamento termico funziona riscaldando i materiali a una temperatura precisa e mantenendoli lì per una durata specifica. Questo ciclo termico controllato è progettato per alterare deliberatamente la struttura interna di un materiale, modificandone così le proprietà fisiche e meccaniche come durezza, resistenza o duttilità. Il processo non consiste solo nell'applicare calore, ma nell'applicarlo con assoluta precisione.

La vera funzione di un forno a trattamento termico va oltre il semplice riscaldamento. È un sistema per gestire meticolosamente sia il ciclo termico sia l'atmosfera interna per ottenere una trasformazione metallurgica desiderata, prevenendo al contempo effetti collaterali indesiderati come l'ossidazione.

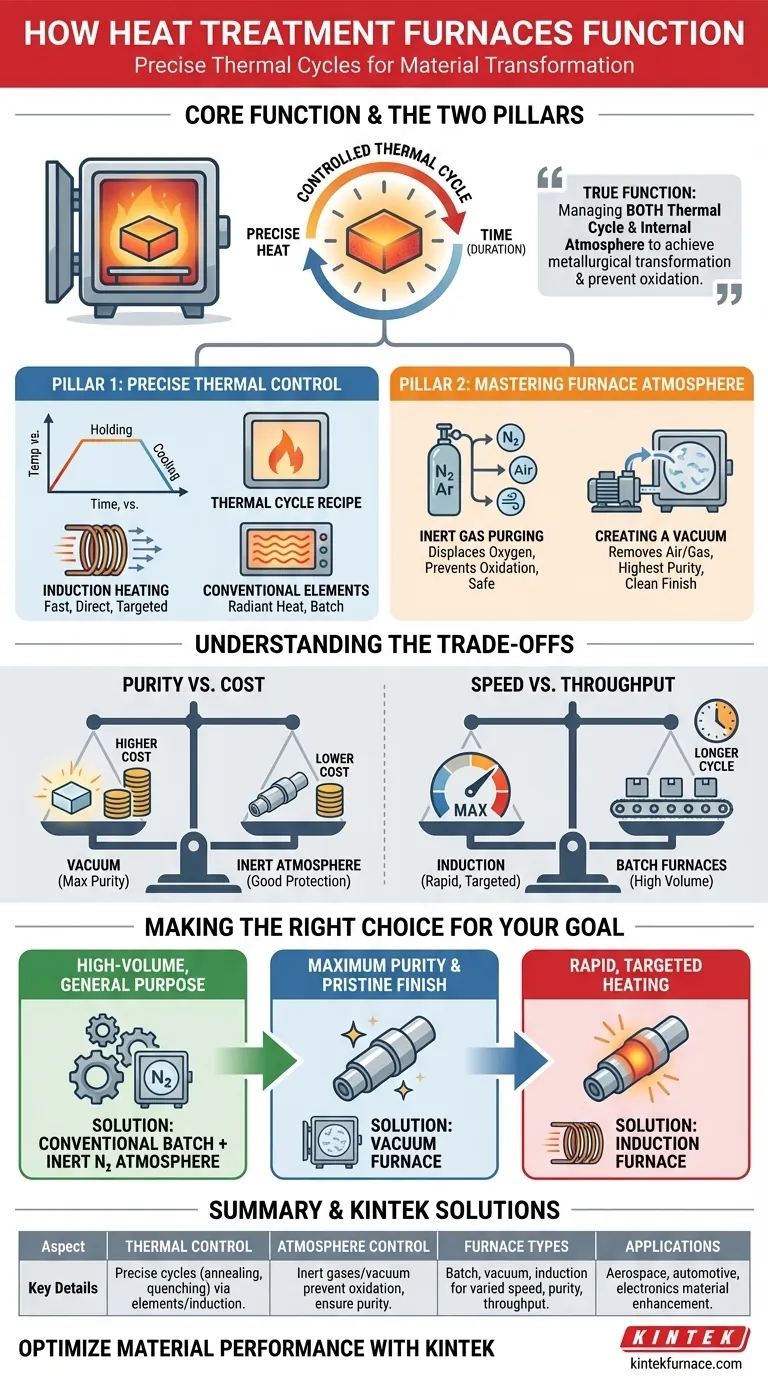

I Due Pilastri del Trattamento Termico

Un trattamento termico efficace si basa sulla gestione perfetta di due variabili fondamentali: il profilo di temperatura e l'atmosfera circostante. La progettazione del forno è interamente incentrata sul controllo di questi due fattori.

Pilastro 1: Ottenere un Controllo Termico Preciso

L'obiettivo del controllo termico è eseguire una specifica ricetta di riscaldamento e raffreddamento, nota come ciclo termico. La velocità di variazione della temperatura è spesso importante quanto la temperatura di picco stessa.

I metodi di riscaldamento vengono scelti in base alla velocità, alla precisione e all'efficienza richieste. I forni a induzione, ad esempio, utilizzano un potente campo elettromagnetico per riscaldare rapidamente e direttamente un pezzo conduttivo, offrendo un controllo eccezionale sul processo.

Altri forni utilizzano elementi riscaldanti più convenzionali, spesso realizzati con leghe o ceramiche speciali, per irradiare calore attraverso la camera. La scelta dipende dal materiale trattato e dal risultato desiderato, come ricottura, tempra o rinvenimento.

Pilastro 2: Padroneggiare l'Atmosfera del Forno

Riscaldare semplicemente un metallo all'aria aperta può essere disastroso, portando a ossidazione (ruggine), formazione di scaglie e una finitura superficiale rovinata. Il secondo compito critico del forno è controllare l'atmosfera attorno al pezzo.

Inertizzazione con Gas Inerte Un metodo comune è quello di "inertizzare" il forno sfiatandolo con un gas non reattivo come azoto o argon. Questo processo sposta l'ossigeno, l'umidità e altri contaminanti.

Ciò ha due scopi: previene l'ossidazione sulla superficie del componente e aumenta la sicurezza rimuovendo eventuali gas potenzialmente infiammabili dalla camera.

Creazione di un Vuoto Per applicazioni che richiedono il massimo livello di purezza, si utilizza un forno a vuoto. Queste sono camere sigillate dove potenti pompe rimuovono praticamente tutta l'aria e il gas prima che inizi il ciclo di riscaldamento.

Creando un vuoto, si elimina ogni possibilità di contaminazione atmosferica. Gli elementi riscaldanti realizzati con materiali ad alta temperatura come molibdeno o tungsteno portano i pezzi alla temperatura, risultando in una finitura eccezionalmente pulita, brillante e priva di ossidazione.

Comprendere i Compromessi

La scelta della tecnologia del forno implica il bilanciamento tra costi, complessità e il risultato desiderato del materiale. Non esiste un unico "miglior" forno, ma solo quello giusto per un'applicazione specifica.

Purezza contro Costo

Un forno a vuoto offre il massimo in termini di purezza, rendendolo essenziale per componenti critici nei settori aerospaziale, medico ed elettronico. Tuttavia, la complessità di creare e mantenere un vuoto di alta qualità rende questi sistemi significativamente più costosi da acquistare e gestire.

Un forno a atmosfera inerte offre un'eccellente protezione contro l'ossidazione a un costo molto inferiore ed è perfettamente adatto per una vasta gamma di applicazioni industriali, dai componenti automobilistici all'acciaio strutturale.

Velocità contro Produttività

Il riscaldamento a induzione è insuperabile per velocità e precisione su base pezzo per pezzo. È ideale per linee di produzione automatizzate in cui specifiche zone di un componente devono essere temprate rapidamente.

Al contrario, i grandi forni a lotti, come i forni orizzontali, possono processare centinaia o migliaia di pezzi contemporaneamente in un unico ciclo più lungo. Ciò offre un'elevata produttività per processi come la ricottura o il rinvenimento in cui la velocità del singolo pezzo è meno critica del volume totale.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo di trattamento termico corretto richiede l'adeguamento della tecnologia al requisito di utilizzo finale del materiale.

- Se il tuo obiettivo principale è l'aumento del volume e l'uso generale: Un forno a lotti convenzionale che utilizza un'atmosfera inerte di azoto offre il miglior equilibrio tra costo, produttività e qualità per processi come la ricottura e il rinvenimento.

- Se il tuo obiettivo principale è la massima purezza e una finitura superficiale impeccabile: Un forno a vuoto è la scelta definitiva, specialmente per metalli reattivi o componenti per i quali qualsiasi contaminazione superficiale è inaccettabile.

- Se il tuo obiettivo principale è il riscaldamento rapido e mirato di zone specifiche: Un forno a induzione fornisce la velocità e il controllo preciso necessari per ambienti di produzione ad alto volume come l'industria automobilistica.

Comprendere questi principi fondamentali di controllo termico e atmosferico ti consente di selezionare il metodo preciso richiesto per ingegnerizzare esattamente le prestazioni del materiale di cui hai bisogno.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Controllo Termico | Utilizza elementi riscaldanti o induzione per cicli di temperatura precisi, cruciali per processi come ricottura e tempra. |

| Controllo dell'Atmosfera | Impiega gas inerti (es. azoto, argon) o vuoto per prevenire l'ossidazione e garantire la purezza del materiale. |

| Tipi di Forni | Include forni a lotti, a vuoto e a induzione, ciascuno adatto a diverse esigenze di produttività, purezza e velocità. |

| Applicazioni | Ideale per settori come l'aerospaziale, l'automobilistico e l'elettronica per migliorare le proprietà dei materiali. |

Pronto a ottimizzare le prestazioni dei tuoi materiali con il forno a trattamento termico giusto? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti—che include forni a muffola, a tubo, rotativi, a vuoto e con atmosfera controllata e sistemi CVD/PECVD—è completata da solide capacità di personalizzazione approfondita per soddisfare con precisione i tuoi requisiti sperimentali unici. Sia che tu abbia bisogno di lavorazione ad alto volume, massima purezza o riscaldamento rapido e mirato, abbiamo l'esperienza per aiutarti. Contattaci oggi per discutere come i nostri forni possono migliorare l'efficienza del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore