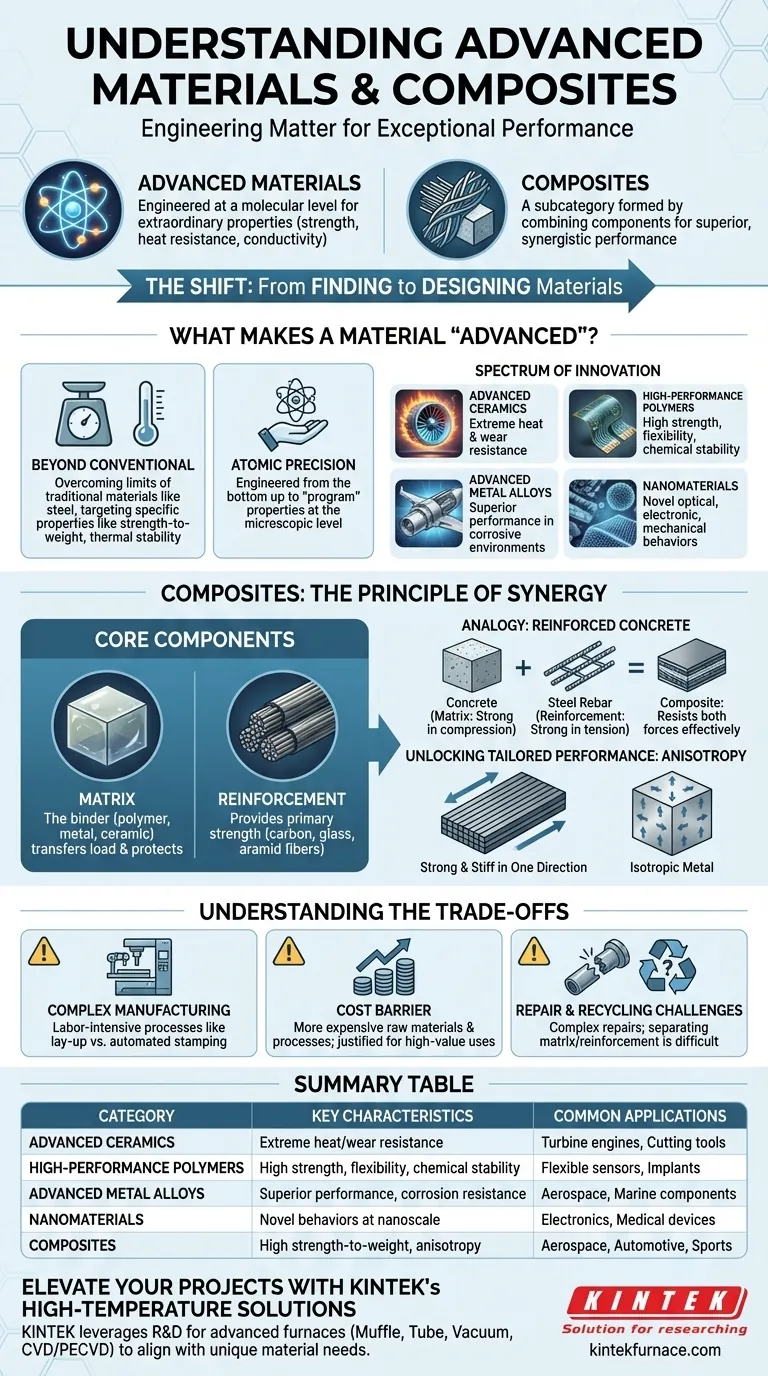

In sostanza, i materiali avanzati sono sostanze ingegnerizzate a livello molecolare per mostrare proprietà eccezionali — come resistenza superiore, resistenza al calore o conducibilità — che superano di gran lunga quelle dei materiali tradizionali. I compositi sono una sottocategoria prominente dei materiali avanzati, formati combinando due o più componenti distinti per creare un nuovo materiale con caratteristiche prestazionali superiori a quelle di una qualsiasi delle sue parti individuali.

Il passaggio critico è dal semplice trovare materiali all'intenzionale progettarli. I materiali avanzati e i compositi rappresentano un passo verso l'ingegnerizzazione della materia con uno scopo specifico, sbloccando capacità prestazionali precedentemente ritenute impossibili.

Cosa rende un materiale "Avanzato"?

Il termine "avanzato" non è solo un sinonimo di "nuovo". Significa un salto fondamentale nelle prestazioni e nell'intento progettuale, guidato dal controllo sulla struttura interna del materiale.

Oltre le Proprietà Convenzionali

I materiali tradizionali come l'acciaio o l'alluminio hanno limiti ben noti, ma spesso fissi. I materiali avanzati sono sviluppati specificamente per superare questi limiti, puntando a miglioramenti straordinari in aree specifiche come il rapporto resistenza-peso, la stabilità termica, la conducibilità elettrica o la biocompatibilità.

Precisione a Livello Atomico

La caratteristica distintiva di questi materiali è che sono ingegnerizzati dal basso verso l'alto. Scienziati e ingegneri possono manipolare la struttura microscopica o addirittura atomica per "programmare" le proprietà finali e macroscopiche del materiale. Ciò consente un livello di personalizzazione senza precedenti.

Uno Spettro di Innovazione

I materiali avanzati comprendono una vasta gamma di categorie, ognuna con un potenziale unico:

- Ceramiche Avanzate: Progettate per un'estrema resistenza al calore e all'usura, ben oltre ciò che i metalli possono sopportare.

- Polimeri ad Alte Prestazioni: Plastiche ed elastomeri progettati per elevata resistenza, flessibilità e stabilità chimica.

- Leghe Metalliche Avanzate: Combinazioni di metalli (come superleghe a base di titanio o nichel) create per prestazioni superiori in ambienti aerospaziali o corrosivi.

- Nanomateriali: Materiali strutturati su scala nanometrica (1-100 nanometri) per sbloccare nuovi comportamenti ottici, elettronici o meccanici.

Compositi: Il Principio di Sinergia

I compositi sono forse l'esempio più noto di materiali avanzati in pratica. Sono una miscela fisica di componenti separati che rimangono distinti all'interno della struttura finale, lavorando insieme per raggiungere un obiettivo comune.

I Componenti Chiave: Matrice e Rinforzo

Quasi tutti i compositi sono costituiti da due elementi principali:

- La Matrice: È il materiale legante che tiene insieme il tutto. È spesso un polimero (resina), un metallo o una ceramica, e il suo ruolo è trasferire il carico tra le fibre di rinforzo e proteggerle dai danni.

- Il Rinforzo: Fornisce la resistenza e la rigidità principali. Tipicamente assume la forma di fibre, come carbonio, vetro o aramide, che sono incredibilmente resistenti per il loro basso peso.

Un'Analogia: Il Cemento Armato

Pensate al cemento armato. Il calcestruzzo (la matrice) è resistente alla compressione ma si fessura facilmente sotto tensione (forze di trazione). L'armatura in acciaio (il rinforzo) è eccezionalmente resistente alla trazione. Incorporando l'armatura all'interno del calcestruzzo, si crea un materiale composito che resiste efficacemente a entrambe le forze.

Sbloccare Prestazioni Su Misura

La vera potenza dei compositi risiede nella loro anisotropia, ovvero la capacità di avere proprietà diverse in direzioni diverse. Orientando con precisione le fibre di rinforzo, gli ingegneri possono rendere una parte incredibilmente resistente e rigida lungo un asse, consentendo al contempo flessibilità lungo un altro. Questo è impossibile con la maggior parte dei metalli, che sono isotropi (con proprietà uniformi in tutte le direzioni).

Comprendere i Compromessi

Sebbene le loro prestazioni siano impressionanti, i materiali avanzati e i compositi non sono una soluzione universale. La loro adozione richiede di affrontare una serie distinta di sfide.

Complessità nella Produzione

La produzione di parti composite spesso comporta processi complessi e ad alta intensità di manodopera come la stratificazione manuale, l'infusione di resina o la polimerizzazione ad alta pressione in un'autoclave. Ciò contrasta con i processi altamente automatizzati e rapidi di stampaggio o colata dei metalli tradizionali.

Il Costo Come Barriera Principale

Le materie prime e la produzione sofisticata richiesta rendono molti materiali avanzati significativamente più costosi delle loro controparti convenzionali. Il loro utilizzo è spesso giustificato solo in applicazioni di alto valore in cui i vantaggi prestazionali come il risparmio di peso o la durata sono fondamentali per la missione.

Sfide nella Riparazione e nel Riciclo

Riparare una struttura composita danneggiata è spesso più complesso che riparare un'ammaccatura in un pannello metallico. Inoltre, separare la matrice intrecciata e il rinforzo rende il riciclo dei compositi una sfida tecnica ed economica in corso.

Fare la Scelta Giusta per il Vostro Obiettivo

La decisione di utilizzare un materiale avanzato o un composito dovrebbe essere guidata da una chiara comprensione del motore prestazionale primario per il vostro progetto.

- Se la vostra attenzione principale è massimizzare il rapporto resistenza-peso (es. aerospaziale, corse): I compositi polimerici rinforzati con fibre, in particolare la fibra di carbonio, sono la scelta definitiva.

- Se la vostra attenzione principale è la resistenza estrema a temperatura e usura (es. motori a turbina, utensili da taglio): Le ceramiche avanzate e le superleghe a base di nichel offrono prestazioni dove altri materiali fallirebbero.

- Se la vostra attenzione principale è creare nuove funzioni elettroniche o biomediche (es. sensori flessibili, impianti biocompatibili): Indagate il potenziale dei polimeri intelligenti, dei nanomateriali e dei compositi biocompatibili progettati specificamente.

In definitiva, la scelta di un materiale avanzato consiste nell'abbinare precisamente le sue capacità ingegnerizzate alle esigenze prestazionali uniche della vostra applicazione.

Tabella Riassuntiva:

| Categoria | Caratteristiche Chiave | Applicazioni Comuni |

|---|---|---|

| Ceramiche Avanzate | Resistenza estrema al calore e all'usura | Motori a turbina, utensili da taglio |

| Polimeri ad Alte Prestazioni | Elevata resistenza, flessibilità, stabilità chimica | Sensori flessibili, impianti biomedici |

| Leghe Metalliche Avanzate | Prestazioni superiori in ambienti corrosivi | Componenti aerospaziali, marini |

| Nanomateriali | Nuovi comportamenti ottici, elettronici, meccanici | Elettronica, dispositivi medici |

| Compositi | Elevato rapporto resistenza-peso, anisotropia | Aerospaziale, automobilistico, attrezzature sportive |

Pronti a elevare i vostri progetti con soluzioni personalizzate per forni ad alta temperatura? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire forni avanzati come Muffle, a Tubo, Rotativi, a Vuoto e con Atmosfera Controllata, e Sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione assicurano un allineamento preciso con le vostre esigenze sperimentali uniche per materiali come ceramiche avanzate e compositi. Contattateci oggi stesso per discutere come possiamo migliorare l'efficienza e l'innovazione del vostro laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali