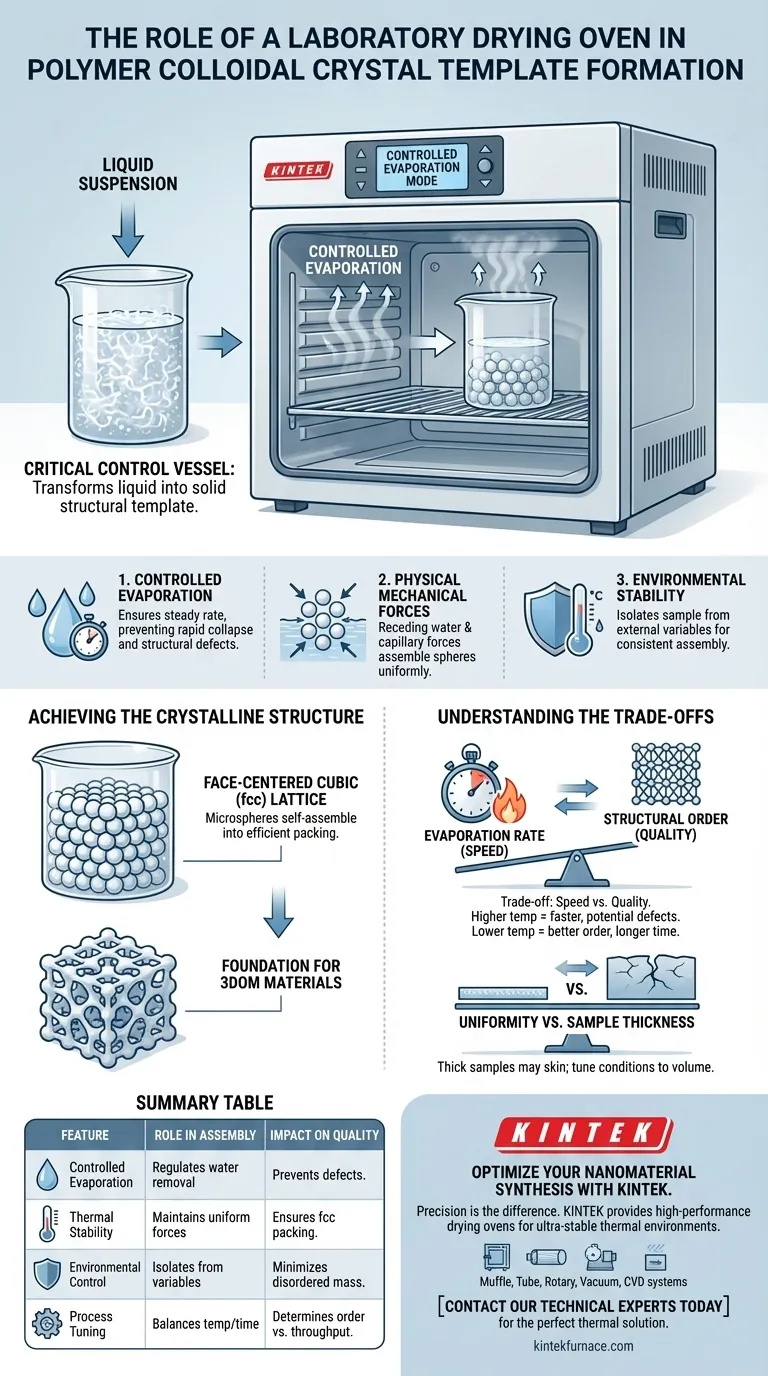

Un forno di essiccazione da laboratorio funge da recipiente di controllo critico per trasformare sospensioni liquide in modelli strutturali solidi. La sua funzione principale è quella di facilitare l'evaporazione controllata dell'acqua dalle sospensioni di microsfere polimeriche. Mantenendo un ambiente altamente stabile, il forno consente alle microsfere di auto-assemblarsi in una precisa struttura cristallina, anziché asciugarsi in una massa disorganizzata.

Il forno di essiccazione fornisce l'ambiente termico stabile richiesto affinché le microsfere si organizzino tramite forze fisico-meccaniche. Questo processo si traduce in un reticolo cubico a facce centrate (fcc), che funge da fondamento essenziale per la sintesi di materiali macroporosi ordinati tridimensionalmente (3DOM).

La meccanica dell'auto-assemblaggio colloidale

Per comprendere il ruolo del forno, bisogna guardare oltre la semplice essiccazione e comprendere la fisica dell'assemblaggio. Il forno detta la velocità e l'uniformità della transizione di fase.

Evaporazione controllata

Il forno non viene utilizzato per asciugare il materiale il più rapidamente possibile. Invece, garantisce che l'acqua evapori a una velocità controllata e costante. Questa cadenza è fondamentale per prevenire il rapido collasso della sospensione, che porterebbe a difetti strutturali.

Utilizzo di forze fisico-meccaniche

Man mano che l'acqua evapora, entrano in gioco forze fisico-meccaniche. La linea d'acqua in ritirata e le forze capillari trascinano insieme le microsfere polimeriche. Il calore stabile del forno garantisce che queste forze agiscano uniformemente su tutto il campione.

Stabilità ambientale

Le fluttuazioni di temperatura o umidità possono interrompere il processo di assemblaggio. Il forno di essiccazione da laboratorio mantiene condizioni ambientali stabili, isolando il campione da variabili esterne che potrebbero causare un'essiccazione non uniforme o crepe.

Ottenere la struttura cristallina

L'obiettivo finale dell'utilizzo del forno è creare una specifica disposizione geometrica delle sfere polimeriche.

Il reticolo cubico a facce centrate (fcc)

Nelle condizioni stabili fornite dal forno, le microsfere si dispongono naturalmente in un reticolo cubico a facce centrate (fcc). Questa è una struttura di impacchettamento altamente efficiente in cui le sfere sono impilate a strati con uno spazio sprecato minimo.

Costruire le fondamenta per il 3DOM

Questo reticolo ordinato non è il prodotto finale; è un modello. Questa struttura funge da "stampo sacrificale". L'alto grado di ordine raggiunto nel forno è la base essenziale per la creazione di materiali macroporosi ordinati tridimensionalmente (3DOM).

Comprendere i compromessi

Sebbene il forno di essiccazione sia essenziale, il processo si basa su un delicato equilibrio di variabili.

Velocità di evaporazione vs. ordine strutturale

Esiste un chiaro compromesso tra velocità e qualità. Temperature più elevate aumentano la velocità di evaporazione ma spesso portano a difetti o crepe nel reticolo cristallino. Temperature più basse producono un migliore ordinamento ma prolungano significativamente il tempo di elaborazione.

Uniformità vs. spessore del campione

Il forno applica calore dall'esterno. Per sospensioni molto spesse, la superficie può asciugarsi più velocemente dell'interno (formazione di pelle), interrompendo la struttura fcc. Le condizioni di essiccazione devono essere regolate per corrispondere al volume della sospensione.

Fare la scelta giusta per il tuo obiettivo

Quando si configura un forno da laboratorio per modelli di cristalli colloidali polimerici, le impostazioni dovrebbero riflettere i tuoi specifici obiettivi finali.

- Se la tua priorità principale è la perfezione strutturale: Dai priorità a temperature più basse e tempi di essiccazione più lunghi per massimizzare l'ordine del reticolo fcc.

- Se la tua priorità principale è il throughput del processo: Aumenta la temperatura in modo incrementale, ma monitora attentamente la formazione di crepe o domini disordinati.

Il forno di essiccazione da laboratorio è lo strumento che colma il divario tra una sospensione liquida caotica e un modello di nanomateriale ingegnerizzato con precisione.

Tabella riassuntiva:

| Caratteristica | Ruolo nell'assemblaggio colloidale | Impatto sulla qualità del modello |

|---|---|---|

| Evaporazione controllata | Regola la velocità di rimozione dell'acqua | Previene difetti strutturali e crepe |

| Stabilità termica | Mantiene forze meccaniche uniformi | Garantisce un impacchettamento cubico a facce centrate (fcc) coerente |

| Controllo ambientale | Isola il campione da variabili esterne | Minimizza la formazione di massa disordinata |

| Regolazione del processo | Bilancia temperatura vs. tempo di essiccazione | Determina l'ordine strutturale finale vs. throughput |

Ottimizza la tua sintesi di nanomateriali con KINTEK

La precisione è la differenza tra una massa disordinata e un modello cristallino perfetto. KINTEK fornisce forni di essiccazione da laboratorio ad alte prestazioni progettati per fornire gli ambienti termici ultra-stabili necessari per complessi auto-assemblaggi colloidali.

Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni speciali per alte temperature da laboratorio, tutti completamente personalizzabili per soddisfare i tuoi requisiti di ricerca unici. Sia che tu stia sviluppando materiali 3DOM o polimeri avanzati, la nostra attrezzatura garantisce la stabilità ambientale di cui il tuo lavoro ha bisogno.

Pronto a elevare la tua scienza dei materiali? Contatta oggi i nostri esperti tecnici per trovare la soluzione termica perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Sebastian Möhle, Peter Strasser. Iridium Oxide Inverse Opal Anodes with Tailored Porosity for Efficient PEM Electrolysis. DOI: 10.1002/adfm.202501261

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Come migliora un forno di ricottura i film sottili di seleniuro di indio? Ottimizza oggi stesso l'efficienza energetica del tuo fotoanodo

- Come viene generato il calore indotto in un materiale conduttivo esposto a un campo magnetico? Padroneggia il riscaldamento rapido e senza contatto

- Qual è lo scopo principale dell'essiccazione e della calcinazione nel pretrattamento del minerale di laterite di nichel? Ottimizza l'efficienza della tua fusione

- Quale ruolo svolge il riempitivo di sabbia di quarzo in un forno di crescita cristallina? Migliora la simmetria termica e la resa

- Quali sono i principali vantaggi tecnici dell'utilizzo dell'SPS per le ceramiche di diboruro di titanio? Raggiungere alta densità e grani fini

- Quale ruolo svolge un forno a irraggiamento infrarosso nel metodo della zona fluttuante? Padronanza della crescita cristallina di beta-Ga2O3 drogato con Nb

- Perché il carbone viene utilizzato come materiale suscettore durante la placcatura a microonde di FeCoNiMnCu? Ottimizza il riscaldamento efficiente.

- Qual è il ruolo di un forno da laboratorio nella disidratazione dei funghi? Padronanza del pre-trattamento per un'analisi biochimica precisa