In sostanza, un forno ad atmosfera è uno strumento industriale per controllare le reazioni chimiche. Il suo ruolo principale nella produzione su larga scala è quello di consentire la lavorazione di materiali ad alta temperatura creando un ambiente gassoso precisamente gestito. Ciò previene reazioni indesiderate come l'ossidazione, garantendo che il prodotto finale soddisfi rigorosi standard di qualità e possieda le proprietà desiderate.

Il problema fondamentale del riscaldamento dei materiali è che l'aria stessa diventa una sostanza chimica reattiva. Un forno ad atmosfera risolve questo problema sostituendo l'aria con un gas specifico e controllato, dando ai produttori un controllo preciso su come un materiale viene trasformato dal calore. Questo controllo è la chiave per la qualità, la consistenza e l'innovazione nella produzione di massa.

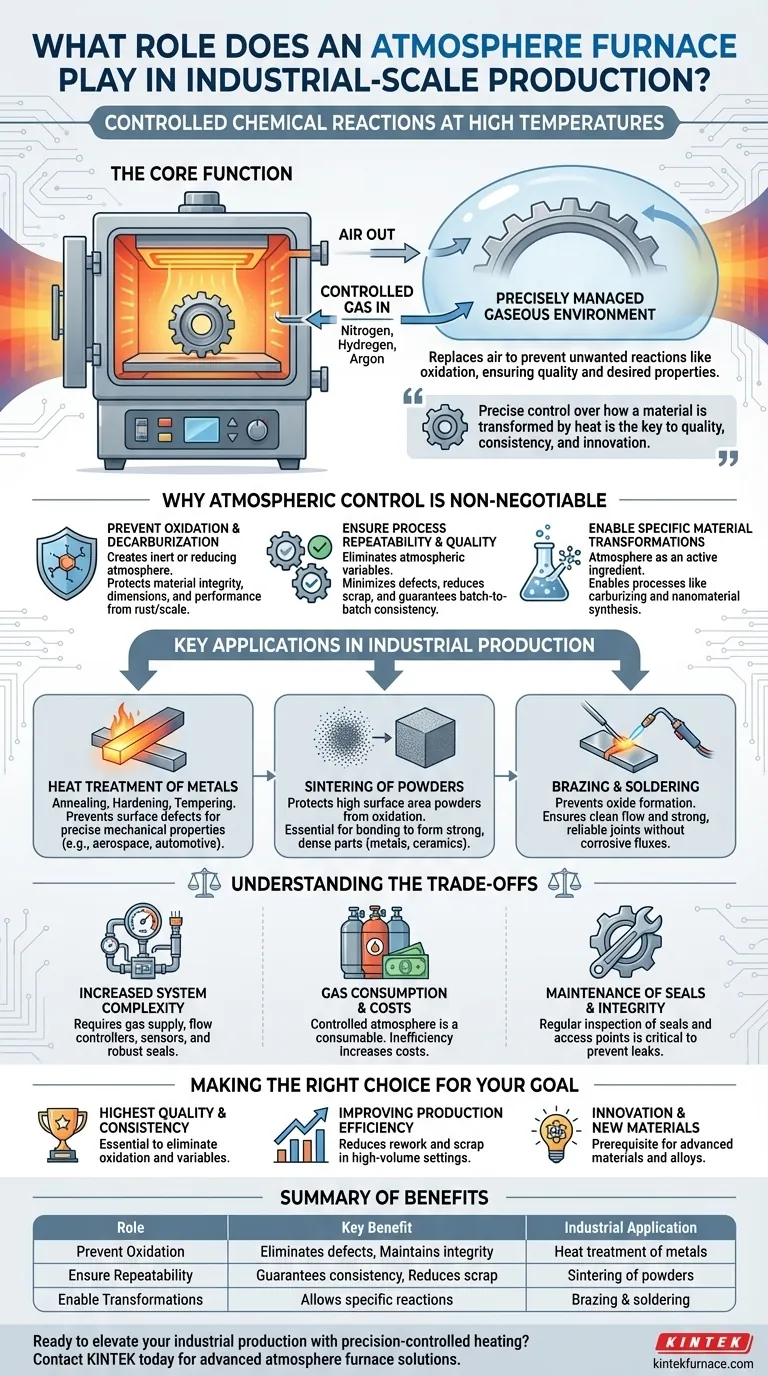

Perché il controllo atmosferico è irrinunciabile

Un forno standard riscalda il materiale nell'aria ambiente. Un forno ad atmosfera fa un passo fondamentale in più creando una camera sigillata dove l'aria viene depurata e sostituita con un gas specifico o una miscela di gas. Questa differenza apparentemente semplice è fondamentale per la produzione moderna.

Prevenzione dell'ossidazione e della decarburazione

Quando i metalli vengono riscaldati ad alte temperature in presenza di ossigeno, si ossidano, formando scaglia o ruggine sulla superficie. Questo non è solo un problema estetico; può compromettere l'integrità strutturale, le dimensioni e le prestazioni del materiale.

I forni ad atmosfera prevengono ciò creando un'atmosfera inerte utilizzando gas come azoto o argon, o un'atmosfera riducente con idrogeno. Questa coperta protettiva assicura che il materiale sia influenzato solo dal calore, non da reazioni indesiderate con l'aria.

Garantire la ripetibilità e la qualità del processo

Nella produzione su scala industriale, la coerenza è fondamentale. Il millesimo pezzo deve essere identico al primo. Eliminando la variabile della composizione atmosferica, questi forni assicurano che i processi di trattamento termico siano altamente ripetibili.

Questo livello di controllo minimizza i difetti del prodotto, riduce i tassi di scarto e garantisce che ogni lotto soddisfi le specifiche richieste. Il risultato è una maggiore qualità del prodotto e una maggiore efficienza complessiva.

Consentire trasformazioni specifiche dei materiali

Alcuni processi avanzati non sono solo protetti da un'atmosfera specifica, ma sono abilitati da essa. L'atmosfera stessa diventa un ingrediente attivo.

Ad esempio, la carburazione comporta il riscaldamento dell'acciaio in un'atmosfera ricca di carbonio per indurirne la superficie. Nella sintesi di materiali, il riscaldamento di ossidi metallici in un'atmosfera specifica può creare nanoparticelle metalliche, o il riscaldamento di materiali di carbonio può produrre strutture avanzate come il grafene.

Applicazioni chiave nella produzione industriale

La capacità di controllare l'ambiente ad alte temperature sblocca una serie di processi industriali critici.

Trattamento termico dei metalli

Processi come la ricottura (ammorbidimento del metallo per migliorarne la duttilità), la tempra e il rinvenimento si basano tutti su cicli precisi di riscaldamento e raffreddamento. L'utilizzo di un forno ad atmosfera previene i difetti superficiali e garantisce che il componente finale abbia le esatte proprietà meccaniche richieste, dai componenti aerospaziali agli ingranaggi automobilistici.

Sinterizzazione di polveri

La sinterizzazione è il processo di fusione di particelle fini insieme al calore per formare un oggetto solido. Viene utilizzata per creare parti da polveri metalliche, ceramiche e compositi.

L'elevata superficie di queste polveri le rende estremamente vulnerabili all'ossidazione. Un forno ad atmosfera è essenziale per proteggere le particelle durante il riscaldamento, consentendo loro di legarsi correttamente e formare una parte finale forte e densa.

Brasatura e saldatura

La brasatura unisce due pezzi di metallo utilizzando un metallo d'apporto che fonde a una temperatura inferiore. Eseguire questo processo in un'atmosfera controllata previene la formazione di ossidi sui metalli di base, garantendo che il riempitivo scorra in modo pulito e crei un giunto forte e affidabile senza la necessità di flussi corrosivi.

Comprendere i compromessi

Sebbene indispensabili, i forni ad atmosfera introducono considerazioni operative che differiscono dai forni standard.

Maggiore complessità del sistema

Un forno ad atmosfera è più di una semplice camera di riscaldamento. Richiede un sistema di alimentazione del gas, controllori di flusso, sensori di ossigeno e guarnizioni robuste per mantenere l'integrità dell'ambiente interno. Ciò aumenta il costo iniziale del capitale e richiede conoscenze specialistiche per il funzionamento.

Consumo e costi del gas

L'atmosfera controllata è un materiale di consumo. I costi di azoto, argon o idrogeno devono essere presi in considerazione nel budget operativo. Guarnizioni inefficienti o procedure operative improprie possono portare a un significativo spreco di gas, aumentando i costi di produzione.

Manutenzione di guarnizioni e integrità

L'efficacia del forno dipende interamente dalla sua capacità di rimanere sigillato. Le guarnizioni delle porte, i fori per le termocoppie e altri punti di accesso sono potenziali punti di guasto. L'ispezione e la manutenzione regolari sono fondamentali per prevenire perdite che potrebbero compromettere l'atmosfera e il prodotto.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un forno ad atmosfera è direttamente legata al livello di controllo del materiale che è necessario ottenere.

- Se il tuo obiettivo principale è raggiungere la massima qualità del materiale e la coerenza lotto per lotto: Un forno ad atmosfera è essenziale per eliminare l'ossidazione e altre variabili di processo.

- Se il tuo obiettivo principale è migliorare l'efficienza della produzione su larga scala: Questi forni riducono la rilavorazione e gli scarti prevenendo i difetti, compensando spesso il loro costo operativo più elevato in ambienti ad alto volume.

- Se il tuo obiettivo principale è l'innovazione e lo sviluppo di nuovi materiali: Il preciso controllo ambientale è un prerequisito per la creazione di materiali, leghe e compositi avanzati.

In definitiva, un forno ad atmosfera offre un comando preciso sulla chimica dei materiali ad alte temperature, una capacità fondamentale per la produzione moderna e ad alte prestazioni.

Tabella riassuntiva:

| Ruolo | Beneficio chiave | Applicazione industriale |

|---|---|---|

| Prevenire l'ossidazione | Elimina i difetti superficiali e mantiene l'integrità del materiale | Trattamento termico di metalli come ricottura e tempra |

| Garantire la ripetibilità | Garantisce la consistenza lotto per lotto e riduce gli scarti | Sinterizzazione di polveri per parti forti e dense |

| Abilitare le trasformazioni | Consente reazioni chimiche specifiche per la sintesi di materiali | Brasatura e saldatura per giunzioni affidabili senza flussi |

Pronto a elevare la tua produzione industriale con un riscaldamento di precisione? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni ad atmosfera possono migliorare la tua qualità, efficienza e innovazione!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale