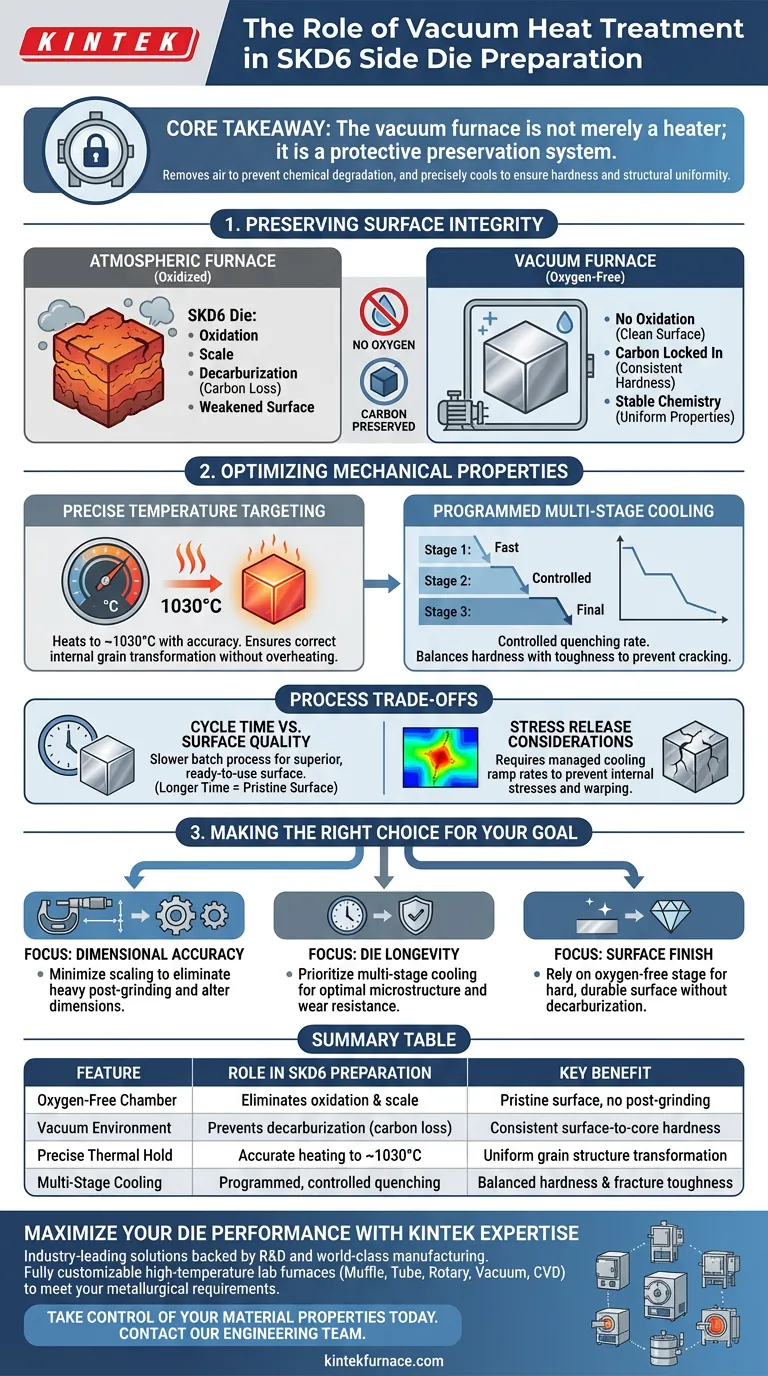

Un forno per il trattamento termico sotto vuoto funge da ambiente definitivo per la tempra dell'acciaio per utensili SKD6, riscaldando specificamente il materiale a circa 1030°C in una camera priva di ossigeno. La sua funzione principale è prevenire difetti superficiali come ossidazione e decarburazione, utilizzando un raffreddamento programmato multistadio per bloccare le proprietà meccaniche ideali del materiale.

Concetto chiave: Il forno sotto vuoto non è semplicemente un riscaldatore; è un sistema di conservazione protettiva. Rimuovendo l'aria, previene il degrado chimico della superficie dell'acciaio, mentre le sue precise capacità di raffreddamento assicurano che lo stampo SKD6 raggiunga la durezza e l'uniformità strutturale necessarie per applicazioni ad alto stress.

Preservare l'integrità superficiale

Creazione di un ambiente privo di ossigeno

Il ruolo più immediato del forno sotto vuoto è l'esclusione totale dell'ossigeno durante il ciclo di riscaldamento.

Operando sottovuoto, il forno impedisce all'ossigeno di reagire con la superficie dell'acciaio SKD6. Ciò elimina la formazione di scaglie di ossido, garantendo che lo stampo esca dal forno pulito come è entrato.

Prevenire la decarburazione

Le alte temperature causano tipicamente la migrazione del carbonio dall'acciaio quando esposto all'aria, indebolendo lo strato superficiale (decarburazione).

L'ambiente sottovuoto blocca completamente questa reazione chimica. Ciò garantisce che il contenuto di carbonio, vitale per la durezza, rimanga costante dal nucleo dello stampo fino alla superficie esterna.

Garantire la consistenza chimica

Poiché le reazioni chimiche indesiderate vengono interrotte, la composizione del materiale SKD6 rimane stabile.

Questa stabilità garantisce che le proprietà meccaniche siano uniformi in tutto lo stampo. Elimina "punti molli" o aree fragili che potrebbero portare a un guasto prematuro durante l'uso.

Ottimizzare le proprietà meccaniche

Precisione nel raggiungimento della temperatura

L'acciaio per utensili SKD6 richiede una temperatura di austenitizzazione specifica per preparare la sua struttura interna alla tempra.

Il forno sotto vuoto mantiene una precisa permanenza termica, tipicamente intorno ai 1030°C. Questa precisione è fondamentale per garantire che la struttura granulare interna dell'acciaio si trasformi correttamente senza surriscaldarsi.

Raffreddamento multistadio programmato

Il riscaldamento è solo metà della battaglia; il processo di "tempra" (raffreddamento) determina la durezza finale.

Il forno utilizza un processo di raffreddamento multistadio programmato. Controllando la velocità con cui lo stampo si raffredda, il forno massimizza le proprietà meccaniche dell'acciaio, bilanciando durezza e tenacità per prevenire crepe.

Comprendere i compromessi del processo

Tempo ciclo vs. Qualità superficiale

Sebbene il trattamento termico sottovuoto produca una qualità superficiale superiore, è generalmente un processo a batch più lento rispetto ai forni atmosferici continui.

Il "compromesso" è accettare un tempo di lavorazione più lungo per ottenere una superficie impeccabile che richiede poca o nessuna lavorazione o pulizia post-trattamento.

Considerazioni sul rilascio delle sollecitazioni

Sebbene l'obiettivo principale sia la tempra, il ciclo termico influisce anche sulle sollecitazioni residue.

Una corretta gestione delle velocità di riscaldamento e raffreddamento è essenziale per rilasciare le sollecitazioni interne senza introdurre nuovi shock termici. Se la fase di raffreddamento è troppo aggressiva o incontrollata, può introdurre deformazioni, annullando i benefici dell'ambiente sottovuoto pulito.

Fare la scelta giusta per il tuo obiettivo

Per applicare questo al tuo processo di produzione, considera i tuoi requisiti specifici per gli stampi laterali:

- Se il tuo obiettivo principale è l'accuratezza dimensionale: Utilizza il forno sottovuoto per ridurre al minimo la formazione di scaglie superficiali, eliminando la necessità di una pesante rettifica post-trattamento termico che potrebbe alterare le dimensioni.

- Se il tuo obiettivo principale è la longevità dello stampo: Dai priorità alle capacità di raffreddamento multistadio programmato per garantire che l'acciaio raggiunga la microstruttura ottimale per la resistenza all'usura.

- Se il tuo obiettivo principale è la finitura superficiale: Affidati alla fase sottovuoto priva di ossigeno per prevenire la decarburazione, garantendo che la superficie sia dura e resistente quanto il nucleo.

Un forno per il trattamento termico sottovuoto trasforma l'SKD6 da acciaio grezzo a uno strumento di precisione ad alte prestazioni controllando rigorosamente il suo ambiente chimico e termico.

Tabella riassuntiva:

| Caratteristica | Ruolo nella preparazione SKD6 | Beneficio chiave |

|---|---|---|

| Camera priva di ossigeno | Elimina ossidazione e formazione di scaglie | Finitura superficiale impeccabile, nessuna rettifica postuma |

| Ambiente sottovuoto | Previene la decarburazione (perdita di carbonio) | Durezza coerente dalla superficie al nucleo |

| Permanenza termica precisa | Riscaldamento accurato a ~1030°C | Trasformazione uniforme della struttura granulare |

| Raffreddamento multistadio | Tempra programmata e controllata | Durezza e tenacità alla frattura bilanciate |

Massimizza le prestazioni del tuo stampo con l'esperienza KINTEK

Non lasciare che difetti superficiali o raffreddamento improprio compromettano i tuoi utensili SKD6. KINTEK fornisce soluzioni di trattamento termico sottovuoto leader del settore supportate da ricerca e sviluppo esperti e produzione di livello mondiale. Sia che tu abbia bisogno di sistemi Muffle, Tube, Rotary, Vacuum o CVD, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare i tuoi requisiti metallurgici unici.

Prendi il controllo delle tue proprietà dei materiali oggi stesso. Contatta il nostro team di ingegneri per discutere come i nostri sistemi di precisione possono migliorare la tua efficienza produttiva.

Guida Visiva

Riferimenti

- Herry Patria, Dianta Mustofa Kamal. Enhancing side die resistance to thermal shock in automotive casting: a comparative study of FCD550 and SKD6 materials. DOI: 10.15587/1729-4061.2024.306615

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Qual è lo scopo del sistema di raffreddamento ad acqua in un forno a vuoto? Garantire sicurezza ed efficienza nelle operazioni ad alta temperatura

- Perché una breve distanza di lavoro è essenziale per i forni a vuoto miniaturizzati? Approfondimenti esperti per un'imaging chiara su nanoscala

- Perché la sospensione di carburo di silicio (SiC) deve essere lavorata in un essiccatore sotto vuoto? Garantire la purezza e prevenire l'agglomerazione

- Quali tipi di metodi di tempra sono disponibili in un forno a vuoto? Ottimizzare l'indurimento con tempra in olio o gas

- Quali benefici per la sicurezza offrono i forni a vuoto? Lavorazione ad alta temperatura intrinsecamente più sicura

- Quali sono i compiti principali dei sistemi di vuoto e temperatura nei film sottili CZT CSS? Controllo essenziale per prestazioni elevate

- Qual è uno degli usi più importanti dei forni per trattamenti termici sottovuoto nell'aerospaziale? Ottenere una resistenza superiore nelle leghe per aeromobili

- Quali materiali sono compatibili con i forni ad alto vuoto? Guida essenziale per l'aerospaziale, il medicale e l'elettronica