In sostanza, un forno ad alto vuoto è progettato per materiali che non possono tollerare contaminazioni atmosferiche ad alte temperature. Questi includono metalli reattivi come il titanio e il molibdeno, ceramiche avanzate come il carburo di silicio, varie polveri metalliche e materiali ottici ad alta purezza come il solfuro di zinco.

La scelta di utilizzare un forno ad alto vuoto riguarda meno un elenco specifico di materiali compatibili e più il risultato desiderato. Questi forni sono essenziali per la lavorazione di materiali altamente reattivi, che richiedono purezza estrema o che devono essere densificati in un ambiente privo di ossigeno per ottenere proprietà strutturali o ottiche superiori.

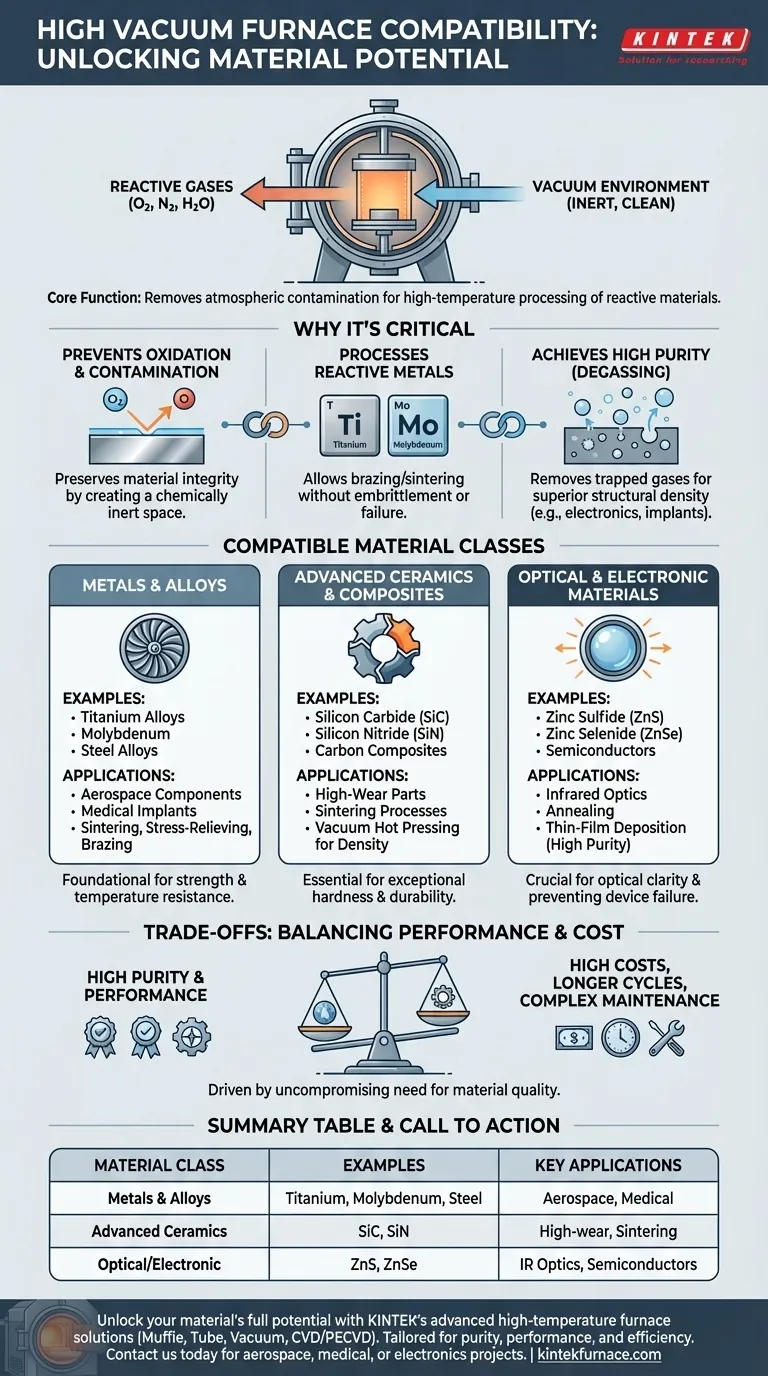

Perché l'ambiente a vuoto è fondamentale

La caratteristica distintiva di un forno ad alto vuoto è ciò che rimuove: i gas reattivi. Questo ambiente controllato è la chiave per sbloccare il potenziale di molti materiali avanzati.

Prevenire ossidazione e contaminazione

A temperature elevate, la maggior parte dei materiali reagisce prontamente con l'ossigeno, l'azoto e il vapore acqueo presenti nell'aria. Questo forma ossidi e nitruri che possono compromettere la resistenza, la conduttività o altre proprietà critiche del materiale.

Un ambiente ad alto vuoto rimuove questi gas reattivi, creando uno spazio chimicamente inerte. Ciò garantisce che l'integrità del materiale venga preservata durante tutto il processo termico.

Lavorazione di metalli altamente reattivi

Metalli come il titanio (Ti) e il molibdeno (Mo) sono candidati ideali per la lavorazione sotto vuoto. Sono apprezzati per la loro resistenza e tolleranza alla temperatura, ma sono anche estremamente reattivi.

Esporre questi metalli al calore in atmosfera aperta porterebbe a fragilità e cedimenti. Il forno a vuoto consente di brasare, sinterizzare o trattare termicamente senza questa ossidazione distruttiva.

Ottenere elevata purezza e degasaggio

Molti materiali contengono gas intrappolati o disciolti dalla loro produzione iniziale. Quando vengono riscaldati, questi gas possono fuoriuscire, creando vuoti e difetti nel prodotto finale.

Il vuoto estrae attivamente questi gas intrappolati dal materiale, un processo chiamato degasaggio. Ciò è fondamentale per le applicazioni in elettronica e negli impianti medici, dove la purezza del materiale e la densità strutturale sono fondamentali.

Ripartizione delle classi di materiali compatibili

I forni ad alto vuoto sono strumenti versatili utilizzati in diversi settori. La compatibilità si estende a qualsiasi materiale che benefici di un ambiente di lavorazione pulito e ad alta temperatura.

Metalli e leghe

I metalli comunemente lavorati includono leghe di titanio, leghe di acciaio e metalli refrattari. Questi sono materiali fondamentali nell'industria aerospaziale, dove il forno viene utilizzato per processi come la sinterizzazione, la distensione e la brasatura di pale di turbine o componenti strutturali.

Ceramiche avanzate e compositi

Materiali come il carburo di silicio (SiC), il nitruro di silicio (SiN) e vari compositi di carbonio vengono lavorati in forni a vuoto.

Processi come la pressatura a caldo sotto vuoto e la sinterizzazione sono utilizzati per fondere ceramiche in polvere in parti solide e dense con eccezionale durezza e durata, adatte per applicazioni ad alta usura.

Materiali ottici ed elettronici

L'alto vuoto è essenziale per la produzione di componenti ottici a infrarossi da materiali come il solfuro di zinco (ZnS) e il selenuro di zinco (ZnSe). La purezza ottenuta nel vuoto assicura la massima chiarezza ottica.

Allo stesso modo, il forno viene utilizzato per la ricottura e la deposizione di film sottili nella produzione di semiconduttori e altri componenti elettronici, dove qualsiasi contaminazione potrebbe causare il guasto del dispositivo.

Comprendere i compromessi

Sebbene potenti, i forni ad alto vuoto presentano sfide specifiche che li rendono inadatti a tutte le applicazioni.

Alti costi di attrezzatura e operativi

I sistemi ad alto vuoto sono significativamente più costosi da acquistare e utilizzare rispetto alle loro controparti atmosferiche. Le pompe, le camere e i sistemi di controllo necessari sono complessi e costosi.

Cicli di processo più lunghi

Raggiungere un alto vuoto non è istantaneo. Il tempo di pompaggio, ovvero il periodo necessario per evacuare la camera fino alla pressione target, può aggiungere tempo significativo a ciascun ciclo di lavorazione, riducendo la produttività complessiva.

Requisiti di manutenzione complessi

Mantenere l'integrità di un sistema ad alto vuoto è impegnativo. Guarnizioni, paraoli e pompe richiedono ispezioni e servizi regolari per prevenire perdite che comprometterebbero l'intero processo.

Fare la scelta giusta per la tua applicazione

La selezione della giusta tecnologia di lavorazione termica dipende interamente dal materiale e dall'obiettivo finale.

- Se la tua attenzione principale sono i componenti aerospaziali o medicali: L'alto vuoto è essenziale per la lavorazione di leghe reattive come il titanio per garantire la resistenza richiesta e la biocompatibilità.

- Se la tua attenzione principale è la produzione di ceramiche avanzate: Un forno a vuoto è la chiave per i processi di sinterizzazione che raggiungono la massima densità e proprietà meccaniche superiori.

- Se la tua attenzione principale sono materiali ottici o elettronici ad alta purezza: L'ambiente inerte e pulito di un forno ad alto vuoto è inderogabile per prevenire contaminazioni che riducono le prestazioni.

In definitiva, la decisione di utilizzare un forno ad alto vuoto è guidata da una necessità intransigente di purezza e prestazioni del materiale.

Tabella riepilogativa:

| Classe di materiale | Esempi | Applicazioni chiave |

|---|---|---|

| Metalli e leghe | Titanio, Molibdeno, Leghe di acciaio | Componenti aerospaziali, impianti medici |

| Ceramiche avanzate | Carburo di silicio, Nitruro di silicio | Parti ad alta usura, processi di sinterizzazione |

| Materiali ottici ed elettronici | Solfuro di zinco, Seleniuro di zinco | Ottiche a infrarossi, semiconduttori |

Sblocca il pieno potenziale dei tuoi materiali con le soluzioni di forni ad alta temperatura avanzate di KINTEK. Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori soluzioni personalizzate come forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo esattamente le tue esigenze sperimentali uniche per purezza, prestazioni ed efficienza migliorate. Contattaci oggi per discutere come possiamo supportare i tuoi progetti aerospaziali, medicali o elettronici!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Cos'è il trattamento termico in un forno a vuoto? Ottieni proprietà metallurgiche superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Qual è il processo di trattamento termico sotto vuoto? Ottenere proprietà metallurgiche superiori

- A cosa serve un forno a vuoto? Ottieni purezza e precisione nella lavorazione ad alta temperatura

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi