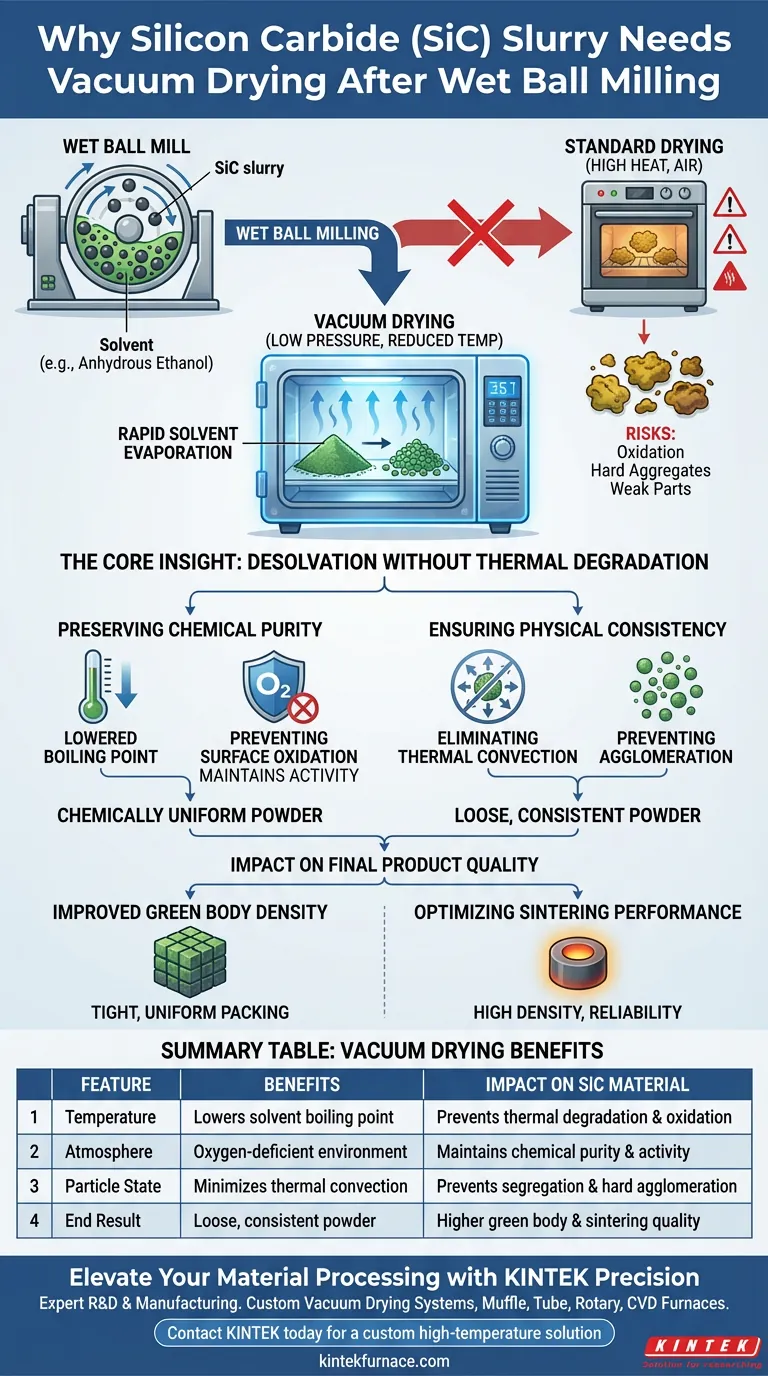

L'essiccazione sotto vuoto è la fase critica del processo necessaria per preservare l'integrità chimica e fisica del carburo di silicio (SiC) dopo la macinazione a palle umida. Creando un ambiente a bassa pressione, l'essiccatore sottovuoto abbassa il punto di ebollizione dei solventi—tipicamente etanolo anidro—permettendo loro di evaporare rapidamente a temperature significativamente ridotte.

Il concetto chiave L'essiccazione sotto vuoto risolve il conflitto tra la necessità di rimuovere i solventi e la necessità di proteggere il materiale. Consente la desolvatazione senza degradazione termica, garantendo che la polvere di SiC rimanga chimicamente attiva, sciolta e chimicamente uniforme per le successive fasi di produzione.

Preservare la purezza chimica

Abbassare il punto di ebollizione

Il meccanismo principale in gioco è la relazione tra pressione e temperatura. Riducendo la pressione all'interno della camera, l'essiccatore sottovuoto abbassa significativamente il punto di ebollizione del solvente.

Ciò consente alla sospensione di asciugarsi rapidamente senza richiedere un elevato apporto di calore.

Prevenire l'ossidazione superficiale

Il carburo di silicio è suscettibile all'ossidazione superficiale se esposto ad alte temperature in presenza di aria. I metodi di essiccazione standard spesso richiedono livelli di calore che innescano questa reazione.

Poiché l'essiccazione sotto vuoto opera a temperature più basse e in un ambiente privo di ossigeno, blocca efficacemente l'ossidazione superficiale. Ciò mantiene l'attività iniziale e la purezza della polvere di SiC.

Garantire la consistenza fisica

Eliminare la convezione termica

L'essiccazione ad alta temperatura crea intense correnti di convezione termica all'interno della sospensione. Queste correnti possono causare la separazione delle particelle in base a dimensioni o densità (segregazione).

L'essiccazione sotto vuoto minimizza questa turbolenza termica. Ciò previene la segregazione, garantendo che la polvere essiccata mantenga una consistenza compositiva uniforme in tutto il lotto.

Prevenire l'agglomerazione

Quando le sospensioni vengono essiccate lentamente o ad alto calore, le particelle tendono a legarsi tra loro, formando "agglomerati" duri difficili da rompere in seguito.

La rapida evaporazione a bassa temperatura in un essiccatore sottovuoto si traduce in polveri precursore sciolte e asciutte. Questo stato sciolto è essenziale per evitare una grave agglomerazione secondaria.

Impatto sulla qualità del prodotto finale

Migliorare la densità del corpo verde

La qualità della polvere essiccata determina direttamente la qualità della parte pressata (il "corpo verde").

Prevenendo agglomerati duri e ossidazione, il processo sottovuoto garantisce che la polvere si compatti strettamente e uniformemente durante la pressatura. Ciò porta a una elevata densità del corpo verde e a una consistenza strutturale.

Ottimizzare le prestazioni di sinterizzazione

La chimica costante della polvere porta a reazioni costanti durante la sinterizzazione.

Preservando le proprietà chimiche originali delle materie prime, l'essiccazione sotto vuoto garantisce che il corpo sinterizzato finale raggiunga un'elevata densità e affidabilità strutturale.

I rischi dell'essiccazione standard

Sebbene l'essiccazione sotto vuoto richieda attrezzature specializzate, il tentativo di aggirare questo passaggio utilizzando l'essiccazione termica standard introduce rischi significativi per la qualità.

Il costo dell'ossidazione

Se viene utilizzato il riscaldamento convenzionale, l'ossidazione superficiale risultante agisce come contaminante. Ciò spesso degrada le proprietà meccaniche della ceramica finale, portando a parti più deboli.

Il problema degli aggregati duri

Senza l'ambiente delicato del vuoto, le polveri possono formare grumi duri. Questi aggregati creano vuoti o difetti nel prodotto finale, compromettendo l'integrità strutturale del componente in SiC.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia della tua lavorazione del SiC, considera i tuoi specifici obiettivi di produzione:

- Se il tuo obiettivo principale è la purezza chimica: Assicurati che il tuo sistema sottovuoto sia in grado di mantenere una pressione sufficientemente bassa da mantenere le temperature di essiccazione ben al di sotto della soglia di ossidazione del SiC.

- Se il tuo obiettivo principale è la resistenza meccanica: Dai priorità alla "scioltezza" della polvere; una polvere essiccata correttamente sotto vuoto dovrebbe richiedere una frantumazione minima prima della pressatura per ottenere un'elevata densità del corpo verde.

L'essiccazione sotto vuoto non è solo un passaggio di essiccazione; è un passaggio di conservazione che definisce la qualità finale del tuo prodotto ceramico.

Tabella riassuntiva:

| Caratteristica | Benefici dell'essiccazione sotto vuoto | Impatto sul materiale SiC |

|---|---|---|

| Temperatura | Abbassa il punto di ebollizione del solvente | Previene la degradazione termica e l'ossidazione |

| Atmosfera | Ambiente privo di ossigeno | Mantiene la purezza chimica e l'attività della polvere |

| Stato delle particelle | Minimizza la convezione termica | Previene la segregazione e l'agglomerazione dura |

| Risultato finale | Polvere sciolta e consistente | Maggiore densità del corpo verde e qualità di sinterizzazione |

Migliora la tua lavorazione dei materiali con KINTEK Precision

Non lasciare che l'ossidazione superficiale o gli agglomerati duri compromettano le prestazioni del tuo carburo di silicio. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi di essiccazione sottovuoto ad alte prestazioni, forni a muffola, tubolari, rotativi e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche.

Pronto a ottenere una consistenza superiore della polvere e risultati di sinterizzazione ad alta densità?

Contatta KINTEK oggi stesso per una soluzione personalizzata ad alta temperatura

Guida Visiva

Riferimenti

- Peroxymonosulfate Activation by Sludge-Derived Biochar via One-Step Pyrolysis: Pollutant Degradation Performance and Mechanism. DOI: 10.3390/w17172588

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

Domande frequenti

- Come i forni continui migliorano l'efficienza produttiva? Aumenta la produttività e riduci i costi

- Quali sono gli intervalli tipici di tensione operativa e di emissione di calore per i sistemi di riscaldamento dei forni a vuoto? Garantire prestazioni sicure e ad alta potenza

- Perché l'ossidazione è una preoccupazione quando si riscaldano i metalli, e come un forno a vuoto affronta questo problema? Garantire purezza e prestazioni

- Quali sono le caratteristiche principali di un forno a vuoto? Ottenere purezza e precisione nella lavorazione dei materiali

- Quali sono le caratteristiche, i vantaggi e gli svantaggi di un forno a sinterizzazione sotto vuoto? Massimizzare la purezza e le prestazioni dei materiali

- Quali tipi di materiali vengono lavorati utilizzando forni a resistenza sottovuoto? Ideali per metalli reattivi, leghe e ceramiche

- Quali sono i vantaggi dei forni sottovuoto in termini di trattamento termico? Ottenere una pulizia superiore e un controllo metallurgico

- Quali sono i vantaggi dell'utilizzo di un forno a essiccazione sotto vuoto per materiali ceramici sensibili? Sblocca una purezza dei materiali senza pari