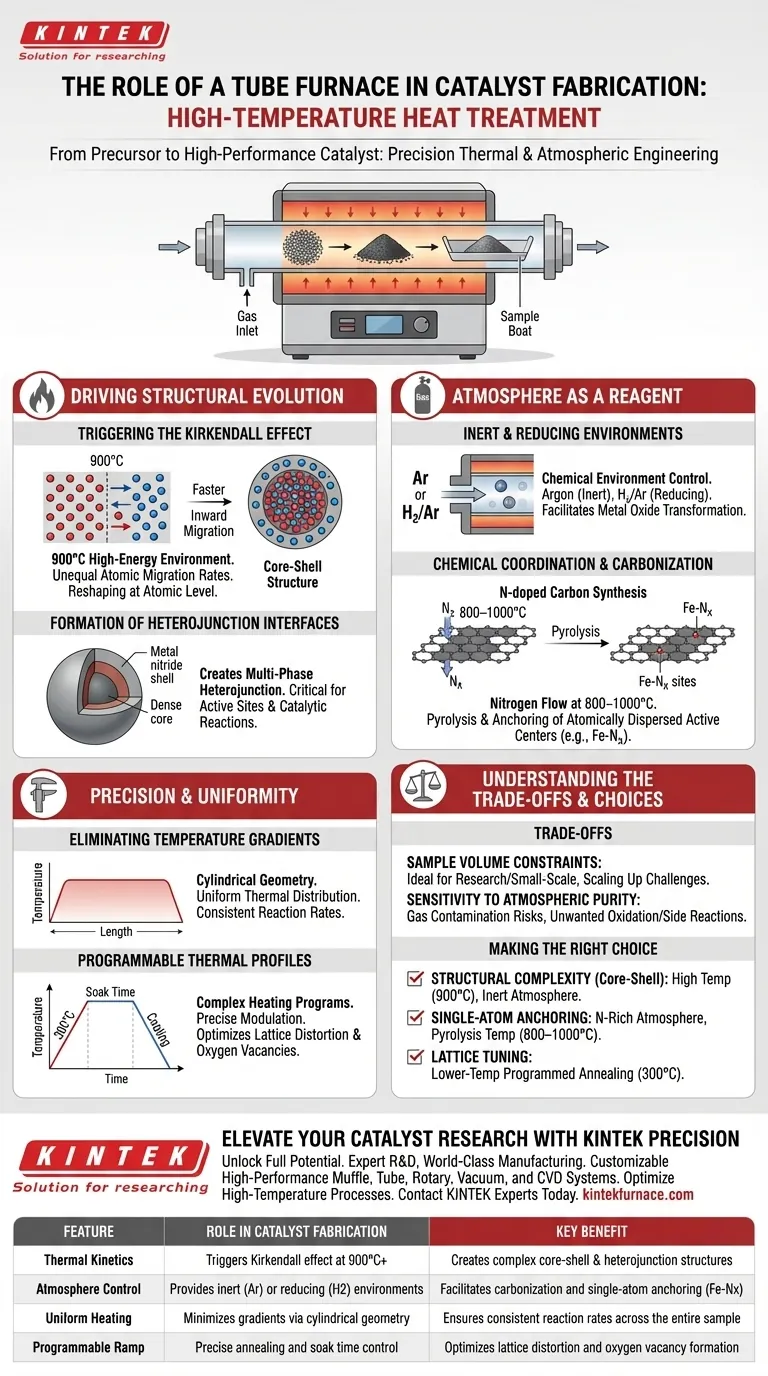

Un forno tubolare funge da reattore ad alta precisione, distinto dalle apparecchiature di riscaldamento standard per la sua capacità di controllare simultaneamente la cinetica termica e la composizione atmosferica. Nello specifico, nella fabbricazione di catalizzatori, crea un ambiente inerte di Argon a 900 °C che innesca l'effetto Kirkendall, un fenomeno essenziale per l'ingegnerizzazione di strutture materiali complesse.

Concetto chiave Il forno tubolare è lo strumento critico per l'ingegneria strutturale a livello atomico. Combinando profili termici precisi con atmosfere controllate, manipola i tassi di migrazione atomica per creare eterogiunzioni multifase, come strutture core-shell con siti attivi ottimizzati.

Guida all'evoluzione strutturale

Il ruolo principale del forno tubolare in questo contesto è indurre cambiamenti strutturali specifici che non si verificano in condizioni di riscaldamento standard.

Innescare l'effetto Kirkendall

Il forno fornisce l'ambiente ad alta energia (ad esempio, 900 °C) necessario per avviare l'effetto Kirkendall.

Questo effetto si basa sui tassi di migrazione disuguali di diversi atomi metallici all'interno del materiale.

Mantenendo questa temperatura, il forno spinge gli atomi a movimento più rapido verso l'esterno e quelli a movimento più lento verso l'interno, rimodellando il catalizzatore a livello atomico.

Formazione di interfacce eterogiunzioni

Questo movimento atomico differenziale si traduce nella formazione di geometrie uniche, come un guscio di nitruro metallico che circonda un nucleo denso.

Questo processo crea un'interfaccia eterogiunzione multifase.

Questa interfaccia è critica perché espone siti attivi specifici necessari per le reazioni catalitiche, trasformando efficacemente un precursore grezzo in un catalizzatore funzionale ad alte prestazioni.

L'atmosfera come reagente

Oltre alla temperatura, il forno tubolare funge da camera per il controllo dell'ambiente chimico. L'atmosfera non è solo una copertura protettiva; è un partecipante attivo nella sintesi.

Ambienti inerti e riducenti

Il forno consente l'introduzione di gas specifici, come Argon (inerte) o miscele come Idrogeno/Argon (riducente).

Come notato in applicazioni più ampie, un'atmosfera riducente (ad esempio, 5% H2) può facilitare la trasformazione di precursori di ossido metallico in leghe ad alta entropia.

Coordinazione chimica e carbonizzazione

Nei processi che coinvolgono carbonio drogato con azoto (Fe–N–C), il controllo dell'atmosfera del forno è vitale.

Sotto un flusso di azoto ad alte temperature (ad esempio, 800–1000 °C), il forno facilita la pirolisi.

Ciò espelle prodotti di decomposizione volatili e promuove il coordinamento dei sali metallici, ancorando centri attivi dispersi atomicamente (come Fe-Nx) nel substrato.

Precisione e uniformità

Il design "tubolare" non è arbitrario; è ingegnerizzato per la coerenza, che è fondamentale per l'integrità sperimentale.

Eliminazione dei gradienti di temperatura

La geometria cilindrica garantisce una distribuzione termica uniforme lungo la lunghezza della zona riscaldata.

Ciò minimizza i gradienti di temperatura che altrimenti potrebbero portare a velocità di reazione non uniformi nel campione.

Profili termici programmabili

I forni tubolari avanzati consentono complessi programmi di riscaldamento, inclusi specifici tassi di rampa e tempi di mantenimento.

Ad esempio, un ricottura programmata a 300 °C può indurre distorsioni del reticolo o vacanze di ossigeno.

Questa modulazione precisa ottimizza la distribuzione della carica del catalizzatore, migliorando la sua capacità di adsorbire molecole reagenti.

Comprendere i compromessi

Sebbene il forno tubolare sia uno strumento potente per la sintesi, presenta limitazioni specifiche che devono essere gestite.

Vincoli sul volume del campione

La geometria del tubo limita le dimensioni fisiche del lotto di campioni.

Sebbene ideale per la ricerca e la sintesi di precisione su piccola scala, l'ingrandimento delle strutture uniche formate tramite l'effetto Kirkendall (come l'architettura core-shell) per la produzione di massa richiede il superamento di significativi vincoli spaziali.

Sensibilità alla purezza atmosferica

La qualità del catalizzatore è strettamente legata alla purezza del flusso di gas.

Qualsiasi contaminazione nell'alimentazione del gas o perdite nel sistema di vuoto possono compromettere l'ambiente inerte o riducente.

Ciò può portare a ossidazioni indesiderate o reazioni collaterali che distruggono la struttura atomica desiderata, come la fase FCC o la dispersione di atomi singoli.

Fare la scelta giusta per il tuo obiettivo

Le impostazioni specifiche del tuo forno tubolare determinano l'identità finale del tuo catalizzatore.

- Se il tuo obiettivo principale è la complessità strutturale (Core-Shell): Dai priorità ad alte temperature (900 °C) e atmosfere inerti per innescare l'effetto Kirkendall e sfruttare le differenze nei tassi di migrazione.

- Se il tuo obiettivo principale è l'ancoraggio di atomi singoli: Utilizza un'atmosfera ricca di azoto a temperature di pirolisi (800–1000 °C) per carbonizzare i framework e coordinare i siti metallici.

- Se il tuo obiettivo principale è la regolazione del reticolo: Impiega ricotture programmate a temperature più basse (300 °C) per introdurre distorsioni del reticolo e vacanze di ossigeno per un adsorbimento ottimizzato.

Il forno tubolare non è solo un riscaldatore; è l'architetto della superficie attiva del catalizzatore.

Tabella riassuntiva:

| Caratteristica | Ruolo nella fabbricazione del catalizzatore | Beneficio chiave |

|---|---|---|

| Cinetica termica | Innesca l'effetto Kirkendall a 900°C+ | Crea complesse strutture core-shell e eterogiunzioni |

| Controllo dell'atmosfera | Fornisce ambienti inerti (Ar) o riducenti (H2) | Facilita la carbonizzazione e l'ancoraggio di atomi singoli (Fe-Nx) |

| Riscaldamento uniforme | Minimizza i gradienti tramite geometria cilindrica | Garantisce velocità di reazione costanti su tutto il campione |

| Rampa programmabile | Controllo preciso di ricottura e tempi di mantenimento | Ottimizza la distorsione del reticolo e la formazione di vacanze di ossigeno |

Eleva la tua ricerca sui catalizzatori con la precisione KINTEK

Sblocca il pieno potenziale della tua sintesi di materiali con le soluzioni termiche leader del settore di KINTEK. Supportati da R&S esperti e produzione di livello mondiale, offriamo sistemi Muffola, Tubolari, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le rigorose esigenze del tuo laboratorio.

Sia che tu stia ingegnerizzando complesse strutture core-shell o ancorando siti attivi a singolo atomo, KINTEK fornisce il controllo preciso di temperatura e atmosfera che la tua innovazione merita.

Pronto a ottimizzare i tuoi processi ad alta temperatura? Contatta oggi i nostri esperti tecnici per trovare il forno perfetto per le tue esigenze uniche.

Guida Visiva

Riferimenti

- Yihan Zhang, Hyesung Park. Lanthanum‐Induced Gradient Fields in Asymmetric Heterointerface Catalysts for Enhanced Oxygen Electrocatalysis. DOI: 10.1002/adma.202511117

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali condizioni fornisce un reattore tubolare per la riduzione dei catalizzatori? Maestria nell'attivazione di platino, rame e nichel

- Qual è la differenza tra un forno tubolare a vuoto e un forno tubolare standard? Scegli il forno giusto per il tuo laboratorio

- Quali sono le caratteristiche di progettazione strutturale di un forno a tubo ad atmosfera controllata? Ottimizza la tua lavorazione termica con precisione

- Che ruolo svolge un forno a tubo discendente (DTF)? Approfondimenti esperti sulla simulazione della combustione industriale

- Come il controllo dell'atmosfera in un forno tubolare da laboratorio influisce sulle polveri di carburo di boro? Ottimizza la tua chimica superficiale

- Quali precauzioni dovrebbero essere adottate quando si utilizza un forno tubolare da 70 mm? Garantire sicurezza e precisione negli esperimenti ad alta temperatura

- Quali vantaggi offrono i forni tubolari multizona per gli studi di reazione chimica? Ottenere un controllo termico preciso

- Qual è la funzione di un forno a tubo sotto vuoto nella rigenerazione della grafite espansa? Esperto di ripristino dei pori profondi