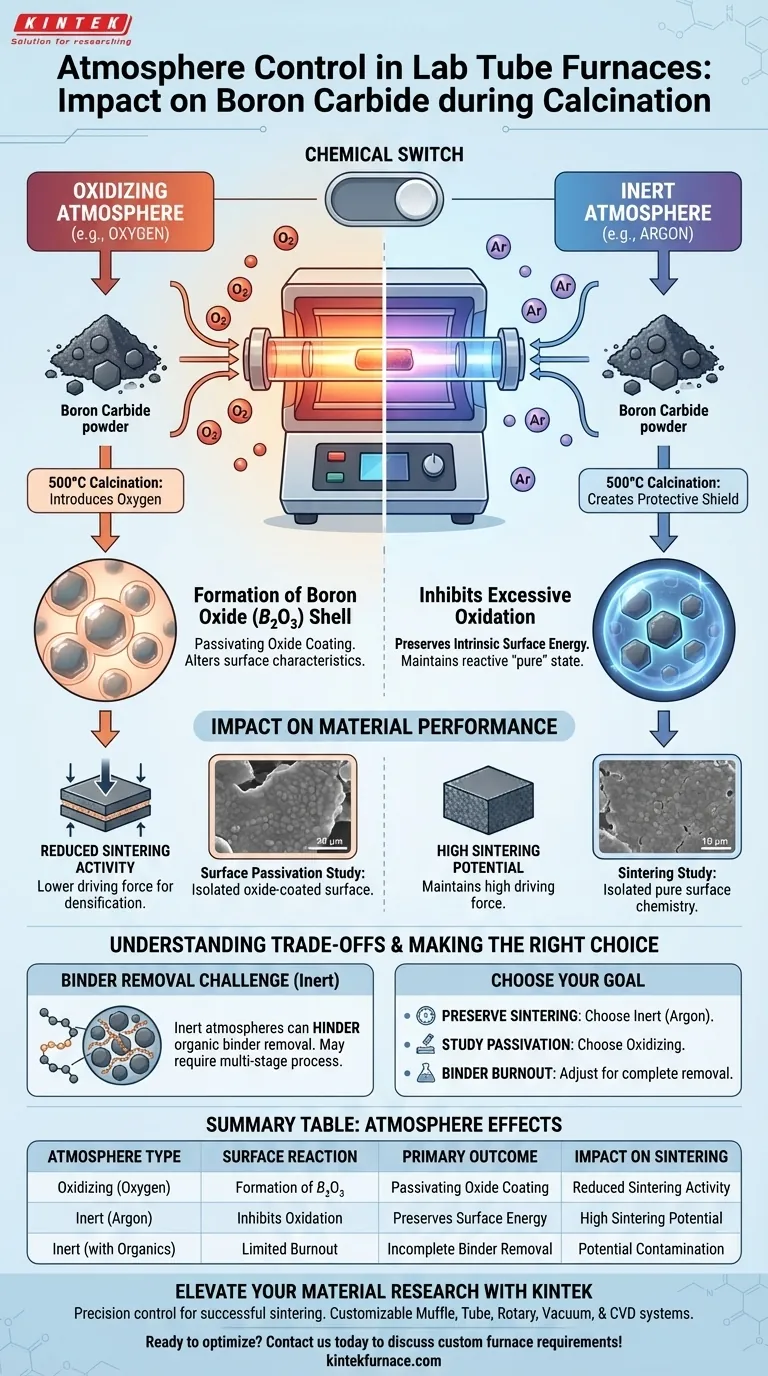

Il controllo dell'atmosfera detta la chimica superficiale delle polveri di carburo di boro durante il processo di calcinazione a 500°C. Durante la conversione degli idrossidi in rivestimenti di ossido, la scelta specifica del gas all'interno del forno tubolare da laboratorio determina se il materiale sviluppa uno strato di ossido passivante o conserva le sue proprietà energetiche superficiali originali.

La selezione di un'atmosfera ossidante rispetto a un'atmosfera inerte agisce come un interruttore chimico: innesca la formazione di un guscio di ossido di boro ($B_2O_3$) o preserva l'elevata energia superficiale necessaria per la successiva attività di sinterizzazione.

Meccanismi di interazione atmosferica

Durante la fase critica di calcinazione a 500°C, il forno tubolare crea un ambiente controllato che guida specifiche reazioni chimiche sulla superficie della polvere.

L'effetto delle atmosfere ossidanti

Quando l'ossigeno viene introdotto nella camera del forno, la superficie del carburo di boro reagisce chimicamente.

Questa reazione porta alla formazione di uno strato di ossido di boro ($B_2O_3$) che riveste le particelle.

Questo strato altera le caratteristiche superficiali fondamentali della polvere, modificando di fatto come interagisce con altri materiali o come si comporta nelle fasi di lavorazione successive.

Il ruolo delle atmosfere inerti

Al contrario, l'utilizzo di un'atmosfera inerte, come l'argon, crea uno scudo protettivo attorno al carburo di boro.

Questo ambiente inibisce efficacemente l'ossidazione eccessiva, prevenendo la formazione dello strato di $B_2O_3$.

Bloccando l'accesso dell'ossigeno, il forno preserva i livelli intrinseci di energia superficiale della polvere, mantenendo il materiale in uno stato più reattivo o "puro".

Implicazioni per le prestazioni del materiale

La decisione di ossidare o proteggere la polvere non è arbitraria; influisce direttamente sul comportamento futuro del materiale.

Impatto sull'attività di sinterizzazione

Il riferimento primario evidenzia che il controllo dell'atmosfera è fondamentale per studiare l'attività di sinterizzazione.

La sinterizzazione si basa fortemente sull'energia superficiale per guidare il processo di densificazione.

Utilizzando l'argon per proteggere i livelli di energia superficiale, i ricercatori possono mantenere l'elevata forza motrice necessaria per una sinterizzazione efficace nelle successive fasi di riscaldamento.

Caratteristiche chimiche superficiali

Il forno tubolare consente ai ricercatori di isolare variabili specifiche relative alla chimica superficiale.

Controllando l'atmosfera, si può studiare con precisione la differenza tra la superficie rivestita di ossido e la superficie pura di carburo di boro.

Questa capacità fornisce dati essenziali su come le modifiche superficiali influenzano le prestazioni finali della ceramica.

Comprensione dei compromessi

Mentre l'obiettivo principale per il carburo di boro a 500°C è la conservazione della superficie rispetto all'ossidazione, l'uso di un forno tubolare comporta il bilanciamento di molteplici requisiti di processo.

Rimozione del legante vs. Protezione dall'ossidazione

È importante notare che, sebbene le atmosfere inerti proteggano la superficie ceramica, possono ostacolare altri processi.

Come notato in contesti più ampi (ad esempio, con materiali CGGG), i flussi di ossigeno sono spesso vitali per la rimozione completa dei leganti organici come cellulosa e glicerolo.

Pertanto, l'uso di un'atmosfera puramente inerte per proteggere il carburo di boro potrebbe complicare la rimozione degli additivi organici, se presenti nel mix precursore.

Fare la scelta giusta per il tuo obiettivo

L'impostazione atmosferica corretta dipende interamente da ciò che si sta cercando di ottenere con la polvere di carburo di boro.

- Se il tuo obiettivo principale è preservare il potenziale di sinterizzazione: Scegli un'atmosfera inerte (Argon) per inibire l'ossidazione e mantenere elevati livelli di energia superficiale.

- Se il tuo obiettivo principale è studiare la passivazione superficiale: Scegli un'atmosfera ossidante per formare intenzionalmente uno strato di ossido di boro ($B_2O_3$) e analizzarne gli effetti.

- Se il tuo obiettivo principale è la combustione del legante: Sii consapevole che un'atmosfera strettamente inerte potrebbe richiedere aggiustamenti o un processo multistadio per garantire la completa rimozione degli organici senza sovra-ossidare la polvere.

In definitiva, il controllo preciso dell'atmosfera trasforma il forno tubolare da un semplice riscaldatore a uno strumento di precisione per l'ingegneria superficiale.

Tabella riassuntiva:

| Tipo di atmosfera | Reazione superficiale | Risultato principale | Impatto sulla sinterizzazione |

|---|---|---|---|

| Ossidante (Ossigeno) | Formazione di $B_2O_3$ | Rivestimento di ossido passivante | Attività di sinterizzazione ridotta |

| Inerte (Argon) | Inibisce l'ossidazione | Preserva l'energia superficiale | Alto potenziale di sinterizzazione |

| Inerte (con organici) | Combustione limitata | Rimozione incompleta del legante | Potenziale contaminazione |

Eleva la tua ricerca sui materiali con KINTEK

Il controllo preciso dell'atmosfera fa la differenza tra un processo di sinterizzazione riuscito e un esperimento fallito. KINTEK fornisce soluzioni di laboratorio ad alte prestazioni su misura per la scienza dei materiali avanzati.

Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, tubolari, rotativi, sottovuoto e CVD, tutti personalizzabili in base alle tue esigenze uniche di lavorazione termica. Sia che tu richieda un flusso di gas preciso per l'ossidazione del carburo di boro o ambienti inerti ultra-puri per la conservazione della superficie, i nostri forni offrono l'affidabilità che la tua ricerca richiede.

Pronto a ottimizzare i tuoi flussi di lavoro di calcinazione e sinterizzazione? Contattaci oggi stesso per discutere i tuoi requisiti di forno personalizzato con i nostri esperti tecnici!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono i limiti dei forni a tubo orizzontale? Gestire le sfide relative allo spazio, alla temperatura e alla movimentazione

- Qual è lo scopo dell'utilizzo di un forno a resistenza tubolare con ossigeno fluente per la sintesi NMC? Ottenere purezza di fase pura

- In che modo l'ambiente a vuoto in un forno a tubo avvantaggia la lavorazione dei materiali? Raggiungere Purezza e Prestazioni

- In che modo la configurazione di un tubo interno in quarzo avvantaggia la crescita CVD di WTe2? Ottimizza l'ingegneria di precisione dei film sottili

- Come i forni a tubo a tre zone supportano la scalabilità? Un ponte senza soluzione di continuità dal laboratorio alla produzione industriale

- Che tipo di ambiente di reazione fornisce un forno tubolare da laboratorio? Ottimizzazione della sintesi di Na4Fe3(PO4)2(P2O7)

- Perché la carbonizzazione ad alta temperatura e l'attivazione della bagassa di canna da zucchero vengono tipicamente condotte in un forno tubolare?

- Qual è la funzione di un forno tubolare multizona nella sintesi CVD? Padronanza della precisione dei nanosheet 2D In2Se3