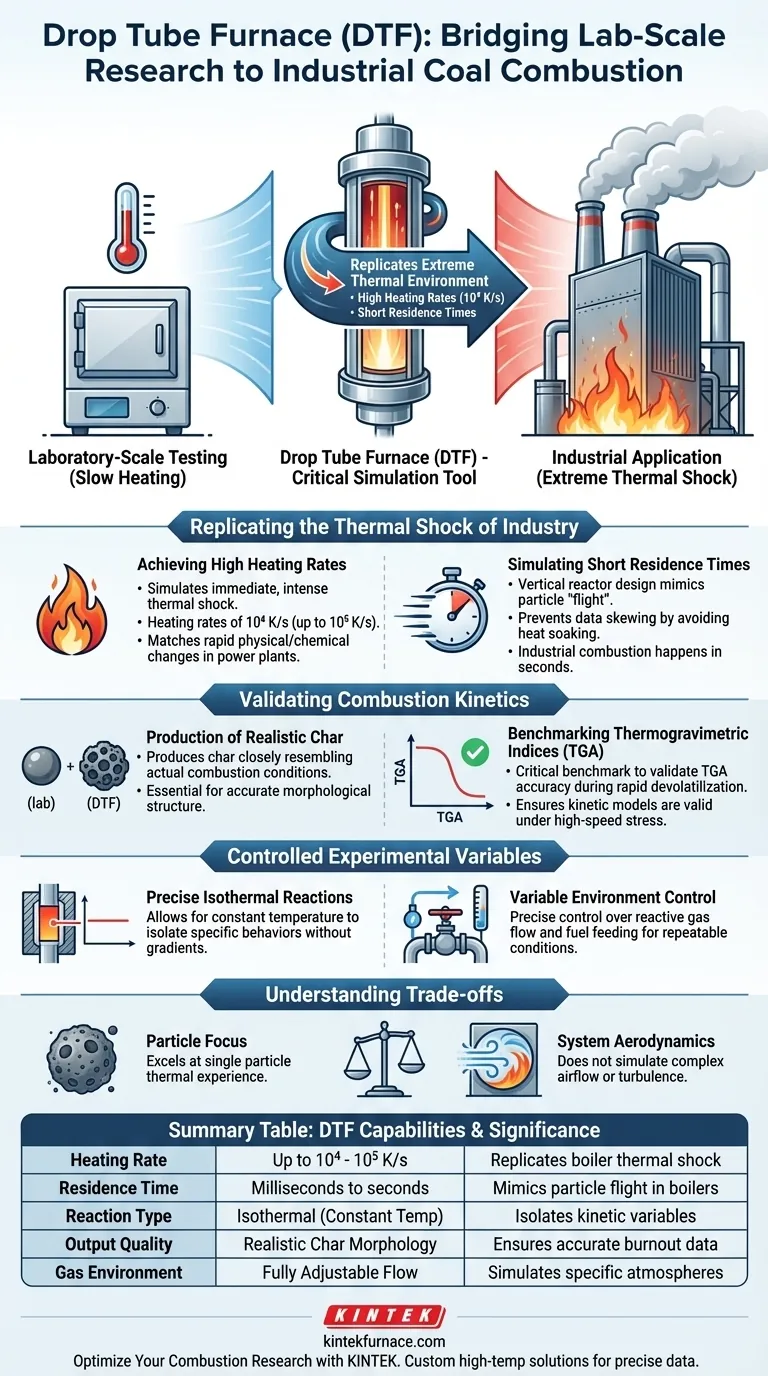

Un forno a tubo discendente (DTF) funge da strumento di simulazione critico che colma il divario tra i test su scala di laboratorio e l'applicazione industriale su larga scala. Replica l'ambiente termico estremo di una caldaia di centrale elettrica generando elevate velocità di riscaldamento (raggiungendo 10⁴ K/s) e limitando il tempo di permanenza delle particelle, garantendo che i dati risultanti riflettano accuratamente la combustione del carbone polverizzato nel mondo reale.

La realtà fondamentale: i test di laboratorio standard spesso riscaldano il combustibile troppo lentamente per prevedere accuratamente il comportamento industriale. Il forno a tubo discendente risolve questo problema eguagliando la rapida fase di devolatilizzazione delle caldaie industriali, fungendo da benchmark essenziale per la validazione degli indici termogravimetrici e delle caratteristiche del carbone.

Replicare lo shock termico dell'industria

Ottenere elevate velocità di riscaldamento

In una caldaia industriale effettiva, il carbone polverizzato è sottoposto a uno shock termico immediato e intenso. Un DTF simula questo ambiente raggiungendo velocità di riscaldamento di 10⁴ K/s (e potenzialmente fino a 10⁵ K/s a seconda della configurazione).

Questo rapido riscaldamento è distinto dai forni da laboratorio standard. Garantisce che le particelle di combustibile subiscano cambiamenti fisici e chimici che eguagliano quelli che si verificano in una centrale elettrica di grandi dimensioni.

Simulare brevi tempi di permanenza

La combustione industriale avviene in secondi, non in minuti. Il DTF utilizza un design del reattore verticale per garantire che le particelle di combustibile cadano rapidamente attraverso la zona di riscaldamento.

Ciò imita il "volo" di una particella attraverso una caldaia. Impedisce al combustibile di "ammollarsi" nel calore più a lungo di quanto farebbe nella realtà, il che previene dati distorti riguardo alla combustione completa e alla formazione di ceneri.

Validazione della cinetica di combustione

Produzione di carbone realistico

Il valore principale del DTF è la sua capacità di produrre carbone che assomiglia molto alle condizioni di combustione effettive.

I dispositivi a riscaldamento lento producono carbone con strutture morfologiche diverse rispetto ai dispositivi a riscaldamento rapido. Utilizzando un DTF, i ricercatori generano campioni di carbone che sono chimicamente e fisicamente rappresentativi dei sottoprodotti industriali.

Benchmarking degli indici termogravimetrici

L'analisi termogravimetrica (TGA) è un metodo comune per studiare i combustibili, ma opera tipicamente a velocità di riscaldamento più lente.

Il DTF funge da benchmark critico. Valida l'accuratezza degli indici TGA specificamente durante la rapida fase di devolatilizzazione, garantendo che i modelli cinetici derivati da test più semplici rimangano validi sotto stress termico ad alta velocità.

Variabili sperimentali controllate

Reazioni isotermiche precise

A differenza delle zone fluttuanti in una caldaia di grandi dimensioni, un DTF consente reazioni isotermiche (temperatura costante).

Questo isolamento consente ai ricercatori di osservare comportamenti specifici, come il rilascio di volatili o l'ossidazione del carbone, senza che i gradienti di temperatura distorcano i dati.

Controllo dell'ambiente variabile

Il dispositivo offre un controllo preciso sul flusso di gas reattivi e sulle velocità di alimentazione del combustibile.

Ciò consente lo studio di fenomeni specifici, come il comportamento di accensione e le caratteristiche di formazione del prodotto, in condizioni altamente ripetibili.

Comprendere i compromessi

Focus sulle particelle vs. Aerodinamica del sistema

Il DTF eccelle nel simulare l'esperienza termica di una singola particella. Tuttavia, è progettato per studiare la cinetica e la chimica, non l'aerodinamica complessa (come la turbolenza o la turbolenza massiccia) di una caldaia di servizio su larga scala.

Complessità operativa

Rispetto ai forni statici, il DTF richiede un rigoroso controllo delle velocità di alimentazione e dei flussi di gas per mantenere l'accuratezza. È uno strumento di precisione progettato per la validazione cinetica, non solo per il riscaldamento di materiali sfusi.

Fare la scelta giusta per la tua ricerca

Se stai progettando un esperimento o interpretando dati di combustione, considera come il DTF si inserisce nella tua metodologia:

- Se il tuo obiettivo principale è la modellazione cinetica: utilizza il DTF per derivare velocità di reazione e dati di combustione completa del carbone che tengano conto delle elevate velocità di riscaldamento, cosa che la TGA da sola non può fornire.

- Se il tuo obiettivo principale è il confronto dei combustibili: utilizza il DTF per produrre campioni di carbone in condizioni di stress elevato identiche per confrontare accuratamente come diversi tipi di carbone si comporteranno in una specifica caldaia.

Simulando la velocità e l'intensità del calore industriale, il forno a tubo discendente traduce i dati teorici di laboratorio in informazioni industriali attuabili.

Tabella riassuntiva:

| Caratteristica | Capacità di simulazione DTF | Significato industriale |

|---|---|---|

| Velocità di riscaldamento | Fino a 10⁴ - 10⁵ K/s | Replica lo shock termico della caldaia |

| Tempo di permanenza | Millisecondi a secondi | Imita il volo delle particelle nelle caldaie |

| Tipo di reazione | Isotermico (temperatura costante) | Isola le variabili cinetiche |

| Qualità dell'output | Morfologia realistica del carbone | Garantisce dati accurati sulla combustione completa |

| Ambiente gassoso | Flusso completamente regolabile | Simula atmosfere specifiche |

Ottimizza la tua ricerca sulla combustione con KINTEK

Colma il divario tra i test su scala di laboratorio e la realtà industriale con sistemi termici di alta precisione. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD personalizzabili, inclusi sistemi avanzati di forni su misura per la ricerca sul carbone polverizzato e sulla cinetica.

Sia che tu abbia bisogno di replicare shock termici estremi o garantire un controllo isotermico preciso, il nostro team è pronto a fornire l'hardware che la tua innovazione richiede.

Contatta KINTEK Oggi per Personalizzare la Tua Soluzione ad Alta Temperatura

Guida Visiva

Riferimenti

- Krzysztof Czajka. Evaluation of the Reliability of Thermogravimetric Indices for Predicting Coal Performance in Utility Systems. DOI: 10.3390/en18133473

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Quale ruolo svolge un forno tubolare ad alta temperatura nelle nanogriglie di Nb2O5? Raggiungere una precisione di 550°C per la sintesi

- Perché viene utilizzato un forno tubolare per l'ossidazione termica delle membrane di silicio? Proteggi le tue nanostrutture

- Quale ruolo svolge l'ipofosfito di sodio (NaH2PO2) in un forno tubolare per NCMCP? Padronanza della fosfatazione di precisione

- Perché è necessario un forno tubolare ad alta temperatura con atmosfera controllata per la preparazione di FeCo@C magnetici? | KINTEK

- Perché un reattore a letto fisso con tubo di quarzo è ideale per la combustione di VOC/idrogeno? Sblocca precisione e stabilità ad alta temperatura

- Quali condizioni fornisce un forno tubolare da laboratorio per la preparazione di PtS/Ti3C2Tx? Padronanza della decomposizione termica a 300°C

- Quali sfide deve affrontare il mercato dei forni a tubo da 70 mm? Superare gli ostacoli tecnici, di qualità e di sicurezza

- Cos'è un forno a tubo a caduta? Ideale per studiare la rapida combustione e i processi di accensione.