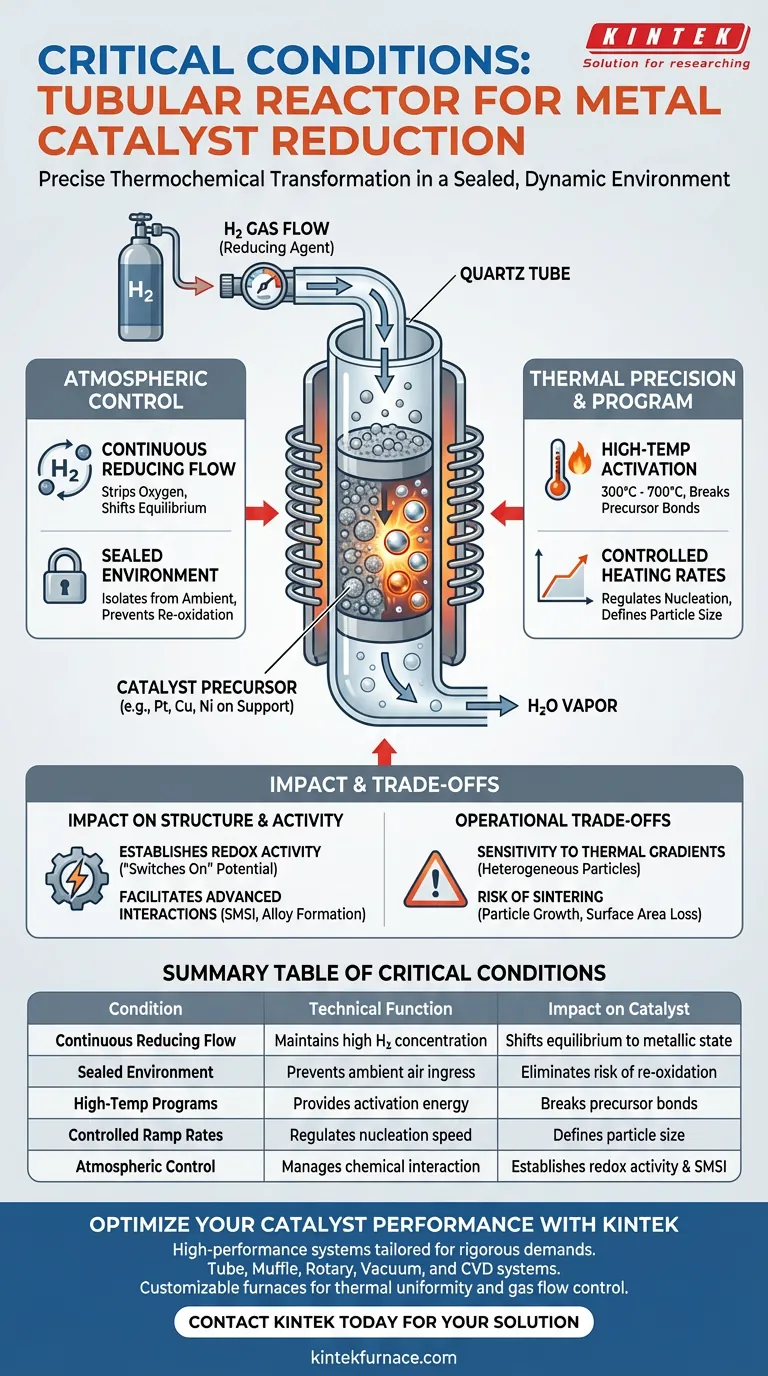

Un reattore tubolare fornisce un ambiente sigillato e dinamico essenziale per la precisa trasformazione termochimica dei catalizzatori metallici. Mantenendo un flusso continuo di gas riducente, tipicamente idrogeno, ed eseguendo specifici programmi ad alta temperatura, assicura che i precursori metallici inattivi vengano efficacemente convertiti nei loro stati metallici attivi.

La riduzione del catalizzatore non è semplicemente riscaldamento; si tratta di sincronizzare la riduzione chimica con la formazione strutturale. Il reattore tubolare facilita questo processo governando rigorosamente l'interazione tra energia termica e atmosfera riducente, conferendo ai catalizzatori come platino, rame e nichel la loro necessaria attività redox.

Il Ruolo Critico del Controllo Atmosferico

Flusso Riducente Continuo

La funzione primaria del reattore tubolare è mantenere un flusso continuo di gas idrogeno (spesso miscelato con gas inerti come l'Argon).

Questo flusso è critico per rimuovere l'ossigeno dai precursori metallici. Assicura che l'equilibrio chimico si sposti costantemente verso lo stato elementare metallico.

Un Ambiente Sigillato

Il reattore crea un sistema ermeticamente sigillato che isola il catalizzatore dall'ambiente circostante.

Questo isolamento previene la ri-ossidazione di metalli sensibili durante la fase critica di transizione. Garantisce che il processo di riduzione sia guidato esclusivamente dal flusso di gas introdotto, assicurando un'elevata purezza.

Precisione Termica ed Esecuzione del Programma

Attivazione ad Alta Temperatura

La riduzione richiede una significativa energia termica per rompere i legami dei precursori. Il reattore tubolare esegue specifici programmi ad alta temperatura, raggiungendo spesso i 300°C per riduzioni standard o fino a 700°C per applicazioni avanzate.

Questa energia termica è la forza motrice che converte i precursori su supporti di carbonio nelle loro forme metalliche finali.

Velocità di Riscaldamento Controllate

Oltre a raggiungere semplicemente una temperatura target, il reattore consente un controllo preciso della velocità di riscaldamento.

Regolare la velocità con cui la temperatura aumenta è essenziale per controllare la nucleazione iniziale delle particelle metalliche. Questa precisione aiuta a definire la dimensione finale delle particelle e previene l'aggregazione incontrollata.

Impatto sulla Struttura e sull'Attività del Catalizzatore

Stabilire l'Attività Redox

L'obiettivo finale di queste condizioni è conferire al catalizzatore la sua attività redox.

Riducendo efficacemente i precursori ai loro stati metallici, il reattore "accende" il potenziale chimico di metalli come platino e nichel, rendendoli pronti per la reazione.

Facilitare Interazioni Avanzate

In sintesi più complesse, come leghe NiCu o sistemi al cobalto, le condizioni del reattore promuovono una Forte Interazione Metallo-Supporto (SMSI).

La combinazione di calore elevato e atmosfera riducente può guidare la migrazione degli strati di supporto sulla superficie metallica. Questo crea gusci di incapsulamento o induce tensione tensiva, che possono ottimizzare le proprietà elettroniche del catalizzatore.

Comprendere i Compromessi Operativi

Sensibilità ai Gradienti Termici

Sebbene i reattori tubolari offrano precisione, richiedono un'attenta gestione dell'uniformità termica lungo la lunghezza del tubo.

Se il profilo di temperatura non è uniforme, diverse sezioni del letto catalitico possono ridursi a velocità diverse. Ciò può portare a dimensioni eterogenee delle particelle, riducendo l'efficienza complessiva del lotto.

Il Rischio di Sinterizzazione

Le stesse alte temperature richieste per la riduzione possono inavvertitamente causare la sinterizzazione (la fusione di piccole particelle in particelle più grandi e meno attive).

Se la rampa di riscaldamento è troppo aggressiva o il tempo di mantenimento troppo lungo, l'area superficiale del catalizzatore può diminuire. Bilanciare la riduzione completa rispetto alla crescita delle particelle è la sfida centrale del processo.

Fare la Scelta Giusta per la Tua Sintesi

Per massimizzare il potenziale del tuo catalizzatore, allinea le impostazioni del tuo reattore con i tuoi specifici obiettivi materiali:

- Se la tua priorità principale è l'attivazione di base: Dai priorità a un flusso di idrogeno costante e a un programma di temperatura moderato (circa 300°C) per garantire la conversione completa allo stato metallico.

- Se la tua priorità principale è la formazione di leghe o SMSI: Utilizza temperature più elevate (fino a 700°C) e velocità di rampa precise per guidare la migrazione atomica e la tensione strutturale senza causare un'eccessiva sinterizzazione.

La qualità del tuo catalizzatore finale è un riflesso diretto della precisione con cui controlli il suo ambiente di riduzione.

Tabella Riassuntiva:

| Condizione Critica | Funzione Tecnica | Impatto sul Catalizzatore |

|---|---|---|

| Flusso Riducente Continuo | Mantiene alta la concentrazione di H2 | Sposta l'equilibrio verso lo stato metallico |

| Ambiente Sigillato | Previene l'ingresso di aria ambiente | Elimina il rischio di ri-ossidazione |

| Programmi ad Alta Temperatura | Fornisce energia di attivazione | Rompe i legami dei precursori per la conversione |

| Velocità di Rampa Controllate | Regola la velocità di nucleazione | Definisce la dimensione delle particelle e previene l'aggregazione |

| Controllo Atmosferico | Gestisce l'interazione chimica | Stabilisce l'attività redox e SMSI |

Ottimizza le Prestazioni del Tuo Catalizzatore con KINTEK

La precisione nel trattamento termico è la differenza tra un catalizzatore ad alta attività e un lotto fallito. Supportato da R&S e produzione esperte, KINTEK offre sistemi ad alte prestazioni Tubolari, Muffole, Rotativi, Sottovuoto e CVD su misura per le rigorose esigenze della riduzione di catalizzatori metallici.

I nostri forni ad alta temperatura personalizzabili forniscono l'uniformità termica e il controllo del flusso di gas richiesti per delicate sintesi di platino, rame e nichel. Sia che tu stia scalando la produzione o affinando interazioni su scala atomica, il nostro team di ingegneri garantisce che il tuo laboratorio disponga degli strumenti esatti necessari per il successo.

Pronto ad elevare la tua sintesi di materiali? Contatta KINTEK oggi stesso per trovare la soluzione di forno perfetta per le tue esigenze uniche.

Guida Visiva

Riferimenti

- Lucien Magson, Diego Sampedro. Synthesis and Characterization of Carbon-Based Heterogeneous Catalysts for Energy Release of Molecular Solar Thermal Energy Storage Materials. DOI: 10.1021/acsami.3c16855

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- A cosa serve un forno tubolare? Una guida alla precisa lavorazione ad alta temperatura

- Qual è il significato dell'espansione dell'applicabilità delle materie prime nei forni tubolari? Sbloccare versatilità e risparmi sui costi

- In che modo i forni a tubo a tre zone contribuiscono all'efficienza energetica e delle risorse? Migliora le prestazioni del laboratorio con il riscaldamento di precisione

- Perché i forni tubolari sono importanti nei test e nella ricerca sui materiali? Sblocca la precisione per lo sviluppo di materiali avanzati

- Qual è la funzione di un forno orizzontale a gradiente di temperatura? Crescita Esperta di Cristalli Singoli di Fe4GeTe2

- Quali condizioni di processo specifiche fornisce un forno tubolare da laboratorio? Ottimizzare il successo della carbonizzazione della biomassa

- Come i forni a tubo sottovuoto raggiungono l'efficienza energetica? Massimizza le prestazioni termiche e riduci i costi

- Quali fattori devono essere considerati nella scelta di un forno a tubo? Scegliere il forno giusto per le esigenze del tuo laboratorio