La funzione di un forno a tubo sotto vuoto nella rigenerazione della grafite espansa è quella di facilitare la decomposizione termica di inquinanti ostinatamente intrappolati. Nello specifico, sottopone il materiale a un ambiente controllato—tipicamente a 600°C sotto vuoto o in atmosfera di azoto—per pirolizzare oli pesanti residui non volatili che hanno ostruito la struttura porosa della grafite.

Concetto chiave: Mentre la semplice distillazione sotto vuoto rimuove gli oli volatili, è necessario un forno a tubo sotto vuoto per scomporre chimicamente (carbonizzare) i residui pesanti e non volatili in profondità nei pori. Questa "rigenerazione profonda" libera la superficie interna, ripristinando efficacemente l'elevata capacità di adsorbimento della grafite espansa per il riutilizzo.

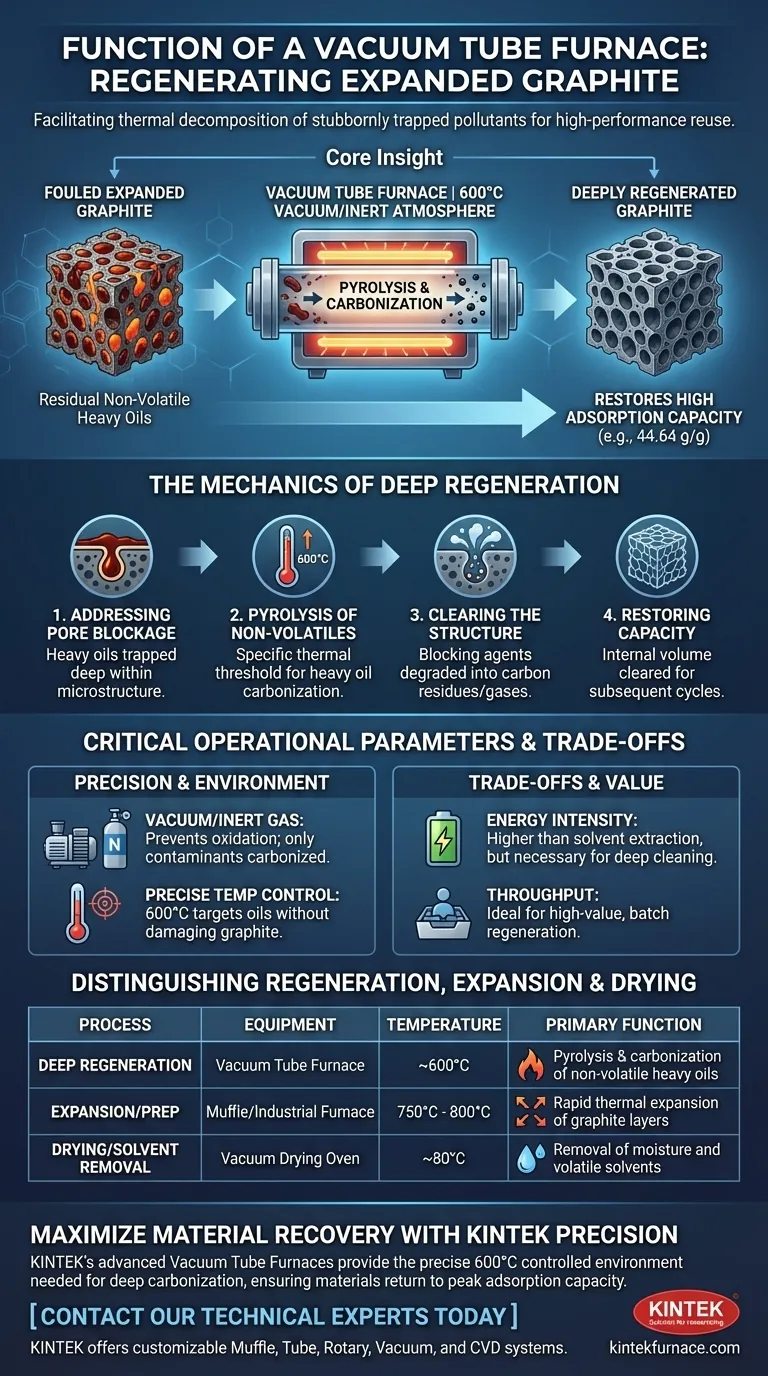

La meccanica della rigenerazione profonda

Affrontare l'ostruzione dei pori

La grafite espansa (EG) è un potente adsorbente, ma dopo cicli multipli, i suoi pori si ostruiscono. Mentre le sostanze volatili possono essere evaporate, gli oli pesanti rimangono spesso intrappolati in profondità nella microstruttura.

Pirolisi dei non volatili

Il forno a tubo sotto vuoto risolve questo problema aumentando la temperatura a circa 600°C. A questa specifica soglia termica, gli oli pesanti residui non volatili subiscono pirolisi e carbonizzazione.

Liberare la struttura

Questo processo di carbonizzazione degrada efficacemente gli agenti bloccanti in residui carboniosi o gas. Ciò libera i pori ostruiti, ripristinando il volume interno necessario per l'adsorbimento.

Ripristinare la capacità

Il risultato è un materiale "rigenerato in profondità". Il processo può ripristinare le capacità di adsorbimento a livelli elevati, come 44,64 grammi per grammo, rendendo la grafite efficace per cicli successivi.

Parametri operativi critici

Il ruolo del vuoto e del gas inerte

Il riscaldamento standard brucerebbe la grafite stessa. Il forno opera sotto vuoto o in atmosfera di azoto per prevenire l'ossidazione. Ciò garantisce che solo i contaminanti vengano carbonizzati, mentre la matrice di grafite rimane intatta.

Controllo preciso della temperatura

A differenza dell'espansione iniziale della grafite (che spesso avviene a 750°C–800°C), la rigenerazione in questo contesto mira a 600°C. Questa temperatura è sufficiente a degradare gli oli pesanti senza sottoporre la grafite a stress termici non necessari o sprechi energetici.

Distinguere la rigenerazione dalla preparazione

Rigenerazione vs. Espansione

È fondamentale distinguere questo processo dalla preparazione della grafite espansa. La preparazione utilizza tipicamente un forno a tubo industriale o un forno a muffola a temperature più elevate (750°C-800°C) per espandere violentemente lo spazio interstrato. Il forno a tubo sotto vuoto descritto qui viene utilizzato dopo che il materiale è stato utilizzato e saturato.

Carbonizzazione vs. Essiccazione

Questo processo è anche distinto dalla semplice essiccazione. Un forno a essiccazione sotto vuoto opera tipicamente a temperature molto più basse (ad esempio, 80°C) per rimuovere solventi come l'etanolo. Il forno a tubo opera a temperature molto più elevate per alterare chimicamente (carbonizzare) i contaminanti pesanti che non possono essere rimossi per semplice evaporazione.

Comprendere i compromessi

Intensità energetica

Far funzionare un forno a 600°C è energivoro rispetto all'estrazione di solventi a bassa temperatura. Tuttavia, è spesso l'unico modo per recuperare la capacità quando i pori sono contaminati da composti pesanti e non volatili.

Limitazioni di produttività

I forni a tubo sono generalmente unità di processo batch o unità a flusso continuo con volume limitato rispetto a massicci forni industriali. Ciò li rende ideali per la rigenerazione di alto valore in cui il mantenimento della precisa struttura dei pori è fondamentale.

Fare la scelta giusta per il tuo obiettivo

Per selezionare l'attrezzatura di trattamento termico corretta, è necessario identificare lo stadio specifico del ciclo di vita della grafite che si sta affrontando:

- Se il tuo obiettivo principale è la rigenerazione profonda della grafite satura: Utilizza un Forno a Tubo Sotto Vuoto a 600°C per carbonizzare gli oli pesanti residui e liberare i pori ostruiti.

- Se il tuo obiettivo principale è la creazione di grafite espansa (Espansione): Utilizza un Forno a Muffola o un Forno a Tubo Industriale a 750°C–800°C per indurre uno shock termico al materiale e espanderne il volume.

- Se il tuo obiettivo principale è la rimozione di solventi o umidità: Utilizza un Forno a Essiccazione Sotto Vuoto a circa 80°C per preservare la chimica superficiale senza carbonizzazione.

In sintesi, il forno a tubo sotto vuoto è lo strumento preciso necessario per eliminare i contaminanti non volatili dalla grafite espansa, colmando il divario tra un prodotto di scarto contaminato e un materiale riutilizzabile ad alte prestazioni.

Tabella riassuntiva:

| Tipo di Processo | Attrezzatura Utilizzata | Temperatura | Funzione Principale |

|---|---|---|---|

| Rigenerazione Profonda | Forno a Tubo Sotto Vuoto | ~600°C | Pirolisi e carbonizzazione di oli pesanti non volatili |

| Espansione/Preparazione | Forno a Muffola/Industriale | 750°C - 800°C | Espansione termica rapida degli strati di grafite |

| Essiccazione/Rimozione Solventi | Forno a Essiccazione Sotto Vuoto | ~80°C | Rimozione di umidità e solventi volatili (es. etanolo) |

| Pulizia Profonda | Forno a Tubo Sotto Vuoto | 600°C (Inerte) | Liberare i pori ostruiti per ripristinare la capacità di adsorbimento |

Massimizza il recupero del tuo materiale con la precisione KINTEK

Non lasciare che i pori ostruiti compromettano le prestazioni della tua grafite espansa. I forni a tubo sotto vuoto avanzati di KINTEK forniscono l'ambiente controllato preciso a 600°C necessario per la carbonizzazione profonda e la rigenerazione, garantendo che i tuoi materiali tornino alla massima capacità di adsorbimento.

Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi a muffola, a tubo, rotativi, sotto vuoto e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di laboratorio o industriali ad alta temperatura. Che tu stia espandendo, carbonizzando o essiccando, abbiamo la soluzione termica per te.

Pronto a ottimizzare il tuo processo di rigenerazione? Contatta i nostri esperti tecnici oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Chun Man Li. Recyclability and Carbonization Regeneration of Oil Adsorbing Materials Based on Commercial Expandable Graphite. DOI: 10.4028/p-r32wge

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Come viene utilizzato un forno a tubi da laboratorio nella ricerca sulle nuove energie?Alimentare l'innovazione sostenibile

- Quali sono gli intervalli di temperatura di lavoro tipici per i forni a tubo da laboratorio? Trova il forno giusto per il tuo processo

- Perché è necessaria una specifica portata di azoto all'interno di un forno tubolare durante la carbonizzazione del PVDF?

- Quali condizioni sperimentali fondamentali fornisce un forno tubolare orizzontale ad alta temperatura per la misurazione della volatilizzazione del cromo?

- Perché è necessario un forno a tubo per la calcinazione di TiO2 in un'atmosfera mista H2/Ar? Ingegnerizzazione dei difetti di TiO2-X

- Perché il riscaldamento uniforme è importante nei forni orizzontali? Garantire la qualità del materiale e l'efficienza del processo

- Perché è necessario un forno tubolare ad alta temperatura per il grafene stampato in 3D? Sbloccare conducibilità e stabilità

- Quali misure di sicurezza dovrebbero essere adottate durante il funzionamento di un forno a tubo da laboratorio? Passaggi essenziali per un lavoro di laboratorio senza rischi