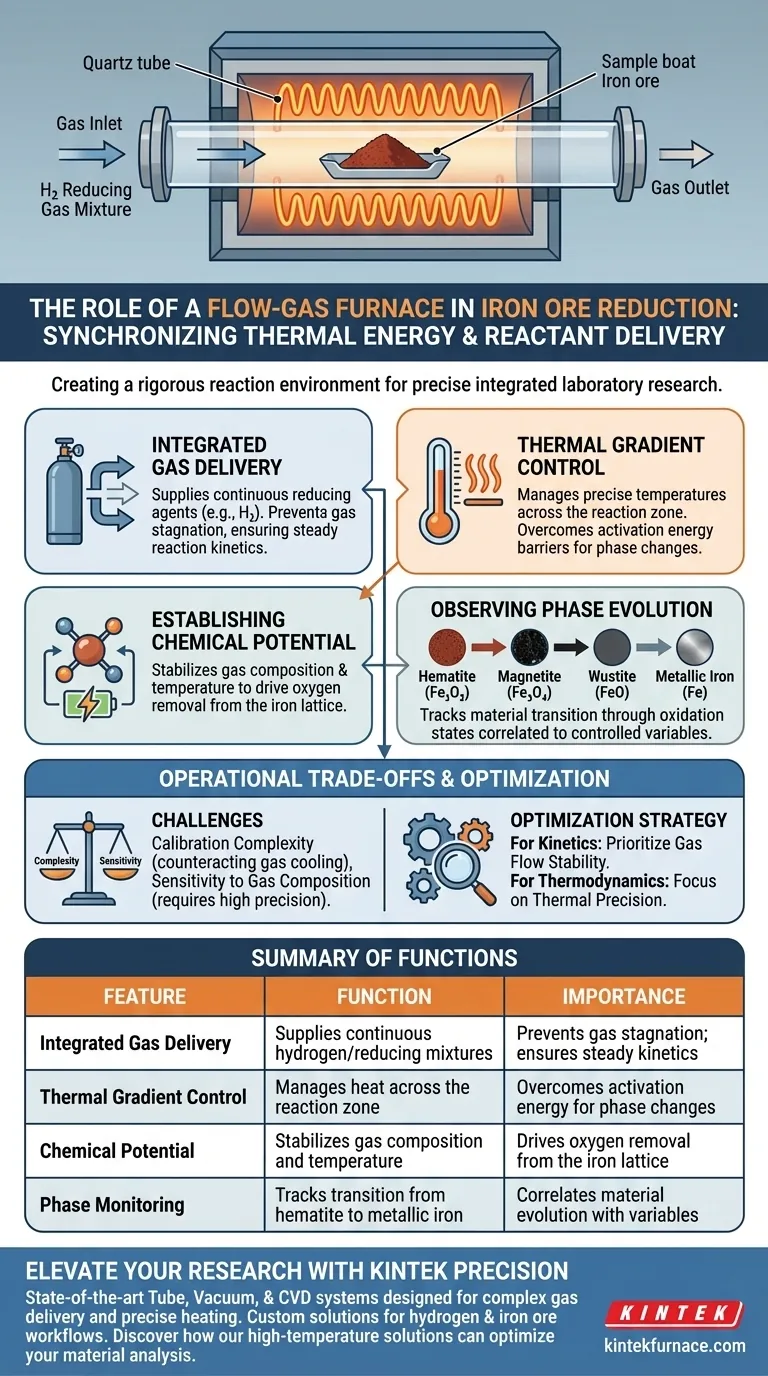

La funzione principale di un forno a gas a flusso in questo contesto è creare un rigoroso ambiente di reazione sincronizzando l'energia termica con la consegna dei reagenti. Nei sistemi di laboratorio integrati, il forno assicura che i gas riducenti, come miscele di idrogeno, fluiscano attraverso la camera di reazione a una velocità costante mantenendo contemporaneamente precisi gradienti di temperatura. Questa integrazione è essenziale per simulare le esatte condizioni richieste per guidare la riduzione chimica del minerale di ferro.

Il valore fondamentale di questo sistema risiede nella sua capacità di stabilire un potenziale chimico controllato. Bloccando le variabili di flusso del gas e di temperatura, consente ai ricercatori di isolare e osservare l'evoluzione delle fasi guidata specificamente dall'interazione tra i cambiamenti termici e la composizione del gas.

Stabilire l'ambiente di reazione

Distribuzione integrata del gas

Il forno opera come più di un semplice elemento riscaldante; agisce come un reattore a flusso attivo.

Garantisce che l'agente riducente, tipicamente una specifica miscela di idrogeno, venga erogato continuamente al sito del campione.

Mantenere una portata costante è fondamentale per prevenire la stagnazione del gas, che altererebbe la cinetica di reazione.

Controllo del gradiente termico

Oltre al semplice riscaldamento, il sistema gestisce i gradienti di temperatura nella zona di reazione.

Ciò consente un controllo preciso dell'energia termica fornita al minerale di ferro.

Sono necessarie temperature specifiche per superare le barriere di energia di attivazione per le diverse fasi di riduzione.

Osservare l'evoluzione delle fasi

Definizione del potenziale chimico

Il controllo simultaneo della composizione del gas e della temperatura crea un potenziale chimico specifico.

Questo stato termodinamico detta la forza trainante per la rimozione dell'ossigeno dal reticolo di ferro.

Stabilizzando questo ambiente, il sistema garantisce che il processo di riduzione proceda in modo prevedibile.

Monitoraggio dei cambiamenti di fase

Il forno consente l'osservazione della transizione del materiale attraverso vari stati di ossidazione.

I ricercatori possono monitorare l'evoluzione da ematite a magnetite, wustite e ferro metallico.

Queste osservazioni possono essere direttamente correlate alle variabili controllate di temperatura e miscela di gas.

Comprendere i compromessi operativi

Complessità di calibrazione

L'integrazione del flusso di gas con il riscaldamento introduce una significativa complessità nella configurazione del sistema.

L'effetto di raffreddamento di un gas in flusso deve essere contrastato dagli elementi riscaldanti per mantenere l'accuratezza della temperatura.

Una calibrazione errata può portare a gradienti termici diversi dai setpoint target.

Sensibilità alla composizione del gas

Il sistema crea un ambiente altamente sensibile alla miscela esatta del gas riducente.

Leggere deviazioni nella composizione del gas possono alterare drasticamente il potenziale chimico.

Ciò richiede che i componenti di distribuzione del gas siano precisi quanto i controllori termici per evitare errori sperimentali.

Ottimizzare la configurazione sperimentale

Per massimizzare l'utilità di un forno a gas a flusso, è necessario adattare la strategia di controllo all'aspetto specifico della riduzione che si sta indagando.

- Se il tuo obiettivo principale sono le cinetiche di reazione: Dai priorità alla stabilità della portata del gas per garantire che il trasporto di massa dell'agente riducente sia costante e misurabile.

- Se il tuo obiettivo principale è la stabilità termodinamica: Concentrati sulla precisione dei gradienti termici per mappare accuratamente i confini in cui evolvono specifiche fasi di ferro.

In definitiva, il forno a gas a flusso funge da punto di controllo critico in cui termodinamica e cinetica si intersecano, consentendo l'analisi sistematica della riduzione del minerale di ferro.

Tabella riassuntiva:

| Caratteristica | Funzione nella riduzione del minerale di ferro | Importanza |

|---|---|---|

| Distribuzione integrata del gas | Fornisce miscele continue di idrogeno/riducenti | Previene la stagnazione del gas; garantisce cinetiche stabili |

| Controllo del gradiente termico | Gestisce il calore nella zona di reazione | Supera l'energia di attivazione per i cambiamenti di fase |

| Potenziale chimico | Stabilizza la composizione del gas e la temperatura | Guida la rimozione dell'ossigeno dal reticolo di ferro |

| Monitoraggio delle fasi | Traccia la transizione da ematite a ferro metallico | Correlazione dell'evoluzione del materiale con le variabili |

Migliora la tua ricerca sul minerale di ferro con la precisione KINTEK

Per ottenere un'evoluzione delle fasi accurata e una stabilità termodinamica, il tuo laboratorio richiede hardware che padroneggi l'intersezione tra cinetica e controllo termico. KINTEK fornisce sistemi all'avanguardia di tubi, vuoto e CVD progettati per sincronizzare la distribuzione complessa del gas con precisi gradienti di riscaldamento.

Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi sono completamente personalizzabili per gestire miscele di idrogeno e flussi di lavoro specializzati per la riduzione del minerale di ferro. Contatta KINTEK oggi stesso per discutere le tue esigenze sperimentali uniche e scoprire come le nostre soluzioni ad alta temperatura possono ottimizzare la tua analisi dei materiali.

Guida Visiva

Riferimenti

- Yuzhao Wang, Samuli Urpelainen. In Situ SXRD Study of Phase Transformations and Reduction Kinetics in Iron Ore During Hydrogen-Based High-Temperature Reduction. DOI: 10.1007/s11663-025-03725-2

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Quali sono gli svantaggi dell'utilizzo di un forno ad atmosfera controllata? Gestire i rischi di contaminazione e le operazioni complesse

- Quali processi ad alta temperatura utilizzano comunemente l'argon nei forni? Guida essenziale per i metalli reattivi

- Come viene utilizzata una fornace ad alta temperatura in atmosfera durante la fase di ossidazione interna della produzione di rame rinforzato con dispersione di allumina (ADSC)? Sblocca una resistenza superiore del materiale

- Quali sono le considerazioni operative per i forni a atmosfera? Padroneggiare il controllo preciso per risultati sicuri ed efficienti

- Qual è lo scopo dei meccanismi di sigillatura nei forni ad atmosfera? Garantire la purezza e la sicurezza del processo

- Quali sono i tipi comuni di forni a atmosfera inerte? Scegli il migliore per i tuoi materiali

- Quale ruolo gioca un forno ad alta temperatura in atmosfera controllata nelle ceramiche LCMS drogate con Ce3+? Sblocca la luminescenza di picco

- Che cos'è un forno a atmosfera controllata e quali sono i suoi usi principali? Sblocca la precisione nella lavorazione dei materiali