Alla sua base, il significato della tecnica di deposizione chimica da vapore (CVD) a parete fredda nella ricerca sul grafene risiede nella sua capacità di fornire un controllo senza precedenti sul processo di crescita. A differenza dei metodi tradizionali in cui l'intera camera viene riscaldata, la CVD a parete fredda isola la reazione esclusivamente sulla superficie del substrato, consentendo ai ricercatori di manipolare con precisione parametri come temperatura, flusso di gas e pressione. Questo trasforma la sintesi del grafene da un processo di massa a un esperimento controllato di scienza delle superfici.

Il vantaggio centrale della CVD a parete fredda non è solo la crescita del grafene, ma la comprensione di come esso cresce. Creando un microambiente altamente controllato sul substrato, la tecnica consente la ricerca fondamentale necessaria per produrre grafene di alta qualità e privo di difetti, adatto per applicazioni elettroniche esigenti.

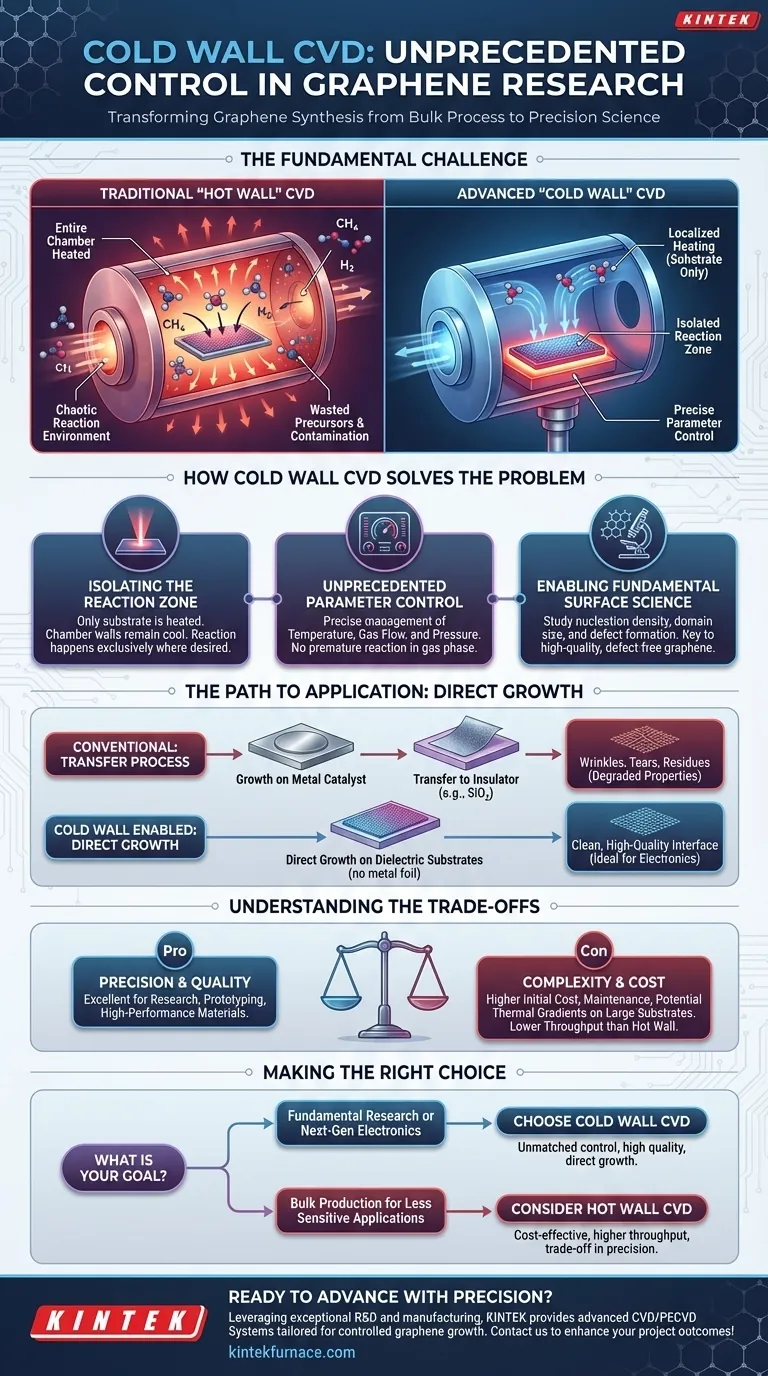

La sfida fondamentale: controllare la crescita del grafene

Le basi della deposizione chimica da vapore (CVD)

La deposizione chimica da vapore è il metodo più comune per sintetizzare grafene di grandi dimensioni e di alta qualità. In un processo tipico, un gas contenente carbonio come il metano (CH₄) viene introdotto in una camera con un substrato catalizzatore, solitamente rame.

Gas come l'idrogeno (H₂) vengono anche utilizzati per controllare la reazione e promuovere la deposizione ordinata di atomi di carbonio nel reticolo a nido d'ape del grafene. Il rapporto di questi gas è critico; troppo idrogeno può corrodere il foglio di grafene appena formato.

Il problema dei reattori a "parete calda"

In un sistema CVD tradizionale a "parete calda", l'intera fornace o tubo viene riscaldata alla temperatura di reazione. Questa mancanza di precisione termica significa che i gas precursori possono decomporsi e reagire in fase gassosa o sulle pareti della camera, non solo sul substrato target.

Ciò porta a precursori sprecati, potenziale contaminazione e una mancanza di controllo preciso sulla nucleazione (la formazione iniziale di isole di grafene) e la successiva crescita. È difficile studiare la scienza fondamentale quando l'ambiente di reazione è così caotico.

Come la CVD a parete fredda risolve il problema del controllo

Isolamento della zona di reazione

La caratteristica distintiva di un reattore CVD a parete fredda è che solo il portacampioni viene riscaldato attivamente, tipicamente tramite riscaldamento resistivo o induttivo. Le pareti della camera rimangono fredde.

Questo cambiamento semplice ma potente assicura che la reazione chimica — la scomposizione del metano e la deposizione di carbonio — avvenga quasi esclusivamente sulla superficie calda del substrato dove lo si desidera.

Controllo dei parametri senza precedenti

Confinando la reazione al substrato, i ricercatori ottengono un controllo senza precedenti sui parametri di processo più sensibili. Le portate di gas e la pressione possono essere gestite con precisione perché i gas non reagiscono prematuramente nel volume riscaldato della camera.

Ciò consente lo studio sistematico di come ogni variabile influisce sulla qualità finale del materiale, avvicinando la sintesi del grafene agli standard di precisione dell'industria dei semiconduttori.

Abilitazione della scienza fondamentale delle superfici

Questo livello di controllo è inestimabile per lo studio della scienza mediata dalla superficie di come si forma il grafene. I ricercatori possono utilizzare la CVD a parete fredda per ottenere intuizioni conclusive sulla densità di nucleazione, le dimensioni dei domini e la formazione dei difetti.

La comprensione di questi meccanismi fondamentali è la chiave per produrre in modo affidabile domini di grafene grandi e monocristallini, che è il Santo Graal per l'elettronica ad alte prestazioni.

Comprendere i compromessi

Complessità e costi del sistema

I sistemi CVD a parete fredda sono intrinsecamente più complessi delle semplici fornaci a tubo a parete calda. Il riscaldamento localizzato, i requisiti di vuoto e i precisi sistemi di gestione del gas contribuiscono a costi iniziali e spese di manutenzione più elevati.

Gradienti termici

Riscaldare solo il substrato può creare gradienti termici significativi attraverso il campione, specialmente su substrati più grandi. Se non gestito attentamente, ciò può portare a una crescita non uniforme, in cui la qualità del grafene varia dal centro al bordo della wafer.

Produzione vs. Precisione

La CVD a parete fredda è uno strumento ottimizzato per la precisione e la ricerca. Sebbene eccellente per lo sviluppo di nuovi processi e la fabbricazione di materiale di alta qualità per prototipi, i sistemi tradizionali a parete calda possono offrire una maggiore produzione per scenari di produzione di massa meno esigenti.

Il percorso verso l'applicazione: crescita diretta su dielettrici

Evitare il processo di trasferimento dannoso

Per la maggior parte delle applicazioni elettroniche, il grafene coltivato su un catalizzatore metallico deve essere trasferito su un substrato isolante, come il biossido di silicio. Questo processo di trasferimento è noto per introdurre rughe, strappi e residui di polimero che degradano le eccezionali proprietà elettroniche del grafene.

Crescita diretta su isolanti

Un'area chiave di ricerca, resa possibile dal controllo dei sistemi CVD avanzati, è la crescita diretta del grafene su substrati dielettrici. Tecniche come la CVD assistita da catalizzatore gassoso, che può essere implementata in un reattore a parete fredda, eliminano la necessità di una lamina metallica e il successivo dannoso passaggio di trasferimento.

Questo è un percorso critico per integrare il grafene direttamente nei flussi di lavoro di fabbricazione dei semiconduttori, aprendo la strada al suo utilizzo nell'elettronica e optoelettronica di prossima generazione.

Fare la scelta giusta per il tuo obiettivo

La scelta di un metodo di sintesi dipende interamente dal tuo obiettivo finale.

- Se il tuo focus principale è la ricerca fondamentale: La CVD a parete fredda è la scelta superiore per il suo controllo ineguagliabile sui parametri di crescita, consentendoti di studiare i meccanismi di nucleazione e crescita.

- Se il tuo focus principale è lo sviluppo di elettronica di prossima generazione: Un sistema a parete fredda è critico per la produzione di materiale di alta qualità e per l'esplorazione di tecniche avanzate come la crescita diretta su substrati dielettrici.

- Se il tuo focus principale è la produzione di massa per applicazioni meno sensibili: Un reattore tradizionale a parete calda può fornire una soluzione più economica, accettando un compromesso nel controllo del processo e nella purezza finale del materiale.

In definitiva, padroneggiare lo strumento che fornisce il giusto livello di controllo è il passo definitivo verso la realizzazione del potenziale specifico del grafene per il tuo progetto.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Vantaggio principale | Isola la reazione al substrato per un controllo preciso su temperatura, flusso di gas e pressione. |

| Beneficio chiave | Permette lo studio fondamentale della nucleazione e della crescita, portando a grafene di alta qualità e privo di difetti. |

| Ideale per | Ricerca fondamentale e sviluppo di elettronica di nuova generazione, come la crescita diretta su dielettrici. |

| Compromessi | Maggiore complessità e costo rispetto ai sistemi a parete calda; potenziale di gradienti termici su substrati di grandi dimensioni. |

Pronto a far avanzare la tua ricerca sul grafene con precisione? Sfruttando un'eccezionale attività di R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo i tuoi requisiti sperimentali unici per la crescita controllata del grafene. Contattaci oggi stesso per discutere come le nostre soluzioni su misura possono migliorare i risultati del tuo progetto!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio