Il sistema di scarico nella deposizione chimica da vapore (CVD) funge da meccanismo primario per mantenere l'integrità della reazione e proteggere l'hardware. Il suo scopo fondamentale è quello di creare un ambiente a bassa pressione specifico all'interno della camera, rimuovendo attivamente i sottoprodotti volatili e i gas non reagiti. Integrando pompe per vuoto ad alte prestazioni con unità di filtrazione specializzate, il sistema previene la contaminazione delle apparecchiature e garantisce la sicurezza dell'ambiente di produzione.

Concetto Chiave: Il sistema di scarico non è semplicemente una linea di smaltimento dei rifiuti; è un anello di regolazione critico. Mentre le pompe per vuoto forniscono il gradiente di pressione necessario per la reazione chimica, le unità di filtrazione agiscono come un firewall, intercettando polveri abrasive per prevenire guasti catastrofici della pompa e garantire una crescita costante del film.

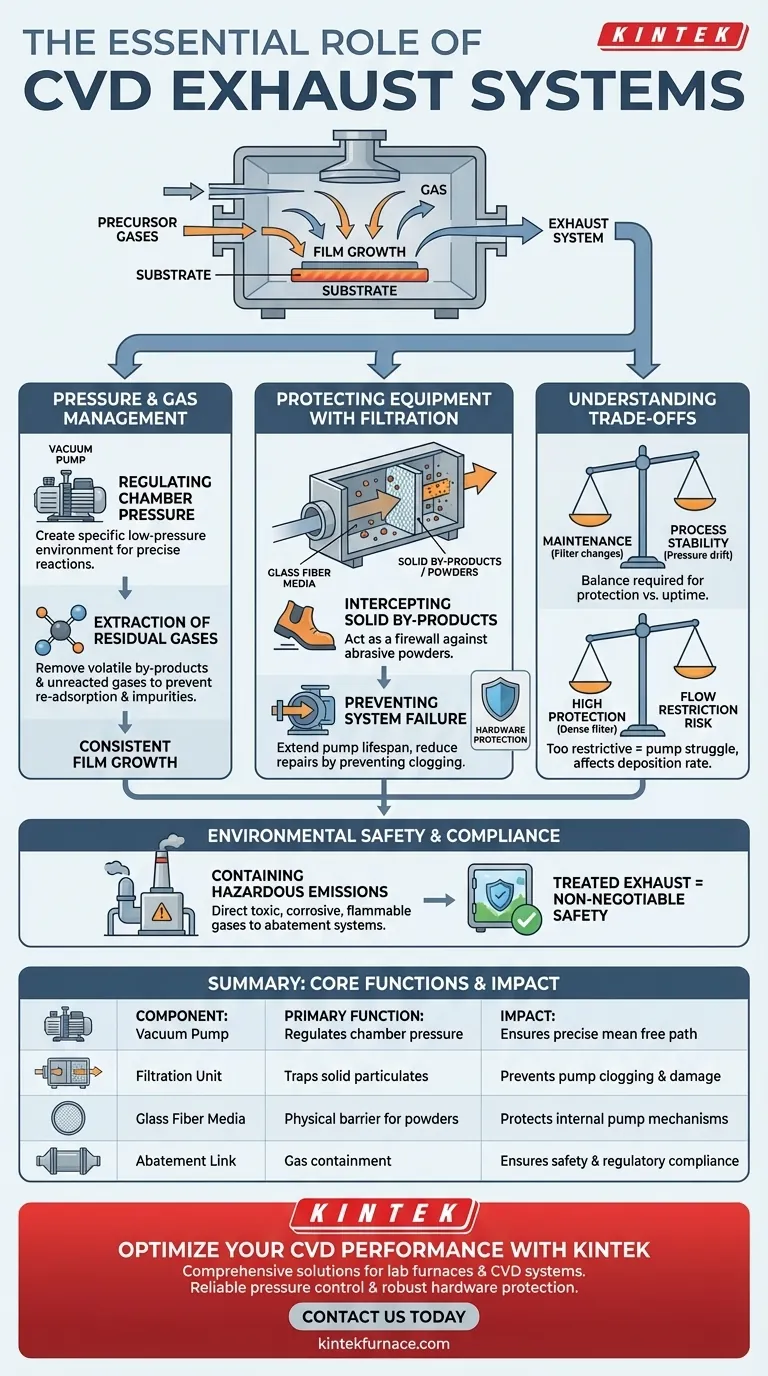

Il Ruolo Critico della Gestione della Pressione e dei Gas

Regolazione della Pressione della Camera

Il processo CVD opera tipicamente in condizioni di vuoto per facilitare reazioni chimiche precise. Le pompe per vuoto del sistema di scarico sono responsabili dell'evacuazione dell'aria per creare questo ambiente a bassa pressione.

Controllando rigorosamente la pressione, il sistema regola il cammino libero medio delle molecole di gas. Ciò garantisce che i gas precursori possano viaggiare efficacemente verso il substrato senza reazioni premature o dispersione.

Estrazione dei Gas Residui

Durante il processo di deposizione, i gas precursori si decompongono per formare il film solido desiderato. Questa reazione genera simultaneamente sottoprodotti volatili e lascia indietro i gas precursori non reagiti.

Il sistema di scarico deve estrarre continuamente questi gas residui. La rimozione efficiente impedisce a questi sottoprodotti di ri-adsorbirsi sul substrato, il che altrimenti introdurrebbe impurità e degraderebbe la qualità del rivestimento.

Protezione delle Apparecchiature con la Filtrazione

Intercettazione dei Sottoprodotti Solidi

Le reazioni CVD generano spesso particelle solide o polveri oltre ai sottoprodotti gassosi. Se non controllati, questi solidi possono migrare fuori dalla camera e nell'infrastruttura del vuoto a valle.

Le unità di filtrazione sono posizionate strategicamente tra la camera di reazione e le pompe per vuoto per catturare queste particelle. Questa separazione è vitale per mantenere la salute meccanica del sistema di pompaggio.

Il Ruolo dei Materiali in Fibra di Vetro

Molti sistemi CVD utilizzano specifici materiali filtranti, come la fibra di vetro, progettati per intrappolare polveri fini. Questi filtri agiscono come una barriera fisica, garantendo che solo la materia gassosa raggiunga i meccanismi interni sensibili delle pompe per vuoto.

Prevenzione dei Guasti del Sistema

Senza un'adeguata filtrazione, i sottoprodotti solidi si accumulerebbero rapidamente nelle linee del vuoto e negli alloggiamenti delle pompe. Ciò porta a intasamenti, ridotta conduttanza (capacità di flusso) e gravi danni fisici alle pompe per vuoto.

Intercettando questi contaminanti, l'unità di filtrazione estende la vita operativa delle pompe per vuoto e riduce la frequenza di costose riparazioni.

Comprensione dei Compromessi

Manutenzione vs. Stabilità del Processo

L'inclusione di unità di filtrazione introduce un requisito di manutenzione necessario. Man mano che i filtri catturano la polvere, alla fine si saturano, il che può limitare il flusso di gas e alterare la pressione della camera.

Gli operatori devono bilanciare la necessità di protezione con la necessità di stabilità del processo. Non cambiare i filtri porta a derive di pressione che rovinano l'uniformità del film, mentre cambi frequenti richiedono tempi di inattività del sistema.

Rischi di Restrizione del Flusso

Mentre un filtro denso offre la migliore protezione per la pompa, impone anche la maggiore restrizione al flusso di gas.

Se la filtrazione è troppo restrittiva, le pompe per vuoto potrebbero faticare a mantenere la bassa pressione richiesta, influenzando potenzialmente la velocità di deposizione e la composizione chimica del film.

Sicurezza Ambientale e Conformità

Contenimento delle Emissioni Pericolose

I gas e i sottoprodotti scaricati da una camera CVD sono spesso tossici, corrosivi o infiammabili. Il sistema di scarico non li rilascia semplicemente nell'atmosfera.

Il sistema garantisce che questi gas siano contenuti e diretti verso sistemi di abbattimento. Lo scarico trattato è un requisito non negoziabile per garantire la sicurezza ambientale dell'intera struttura di produzione e proteggere il personale.

Fare la Scelta Giusta per il Tuo Obiettivo

La configurazione del tuo sistema di scarico determina l'affidabilità e la sicurezza del tuo processo CVD.

- Se il tuo obiettivo principale è la Longevità delle Apparecchiature: Dai priorità a unità di filtrazione ad alta capacità con materiali in fibra di vetro per intrappolare aggressivamente le polveri e massimizzare la durata delle tue pompe per vuoto.

- Se il tuo obiettivo principale è la Purezza del Film: Assicurati che le tue pompe per vuoto siano dimensionate per mantenere velocità di flusso ottimali anche quando i filtri iniziano a caricarsi, prevenendo il backstreaming o le fluttuazioni di pressione.

Un sistema di scarico efficace trasforma il processo CVD da una reazione chimica volatile a una capacità di produzione controllata e ripetibile.

Tabella Riassuntiva:

| Componente | Funzione Primaria | Impatto sul Processo CVD |

|---|---|---|

| Pompa per Vuoto | Regola la pressione della camera | Garantisce un cammino libero preciso per le molecole di gas |

| Unità di Filtrazione | Intrappola particelle solide | Previene l'intasamento della pompa e danni meccanici |

| Materiale in Fibra di Vetro | Barriera fisica per le polveri | Protegge i meccanismi interni della pompa dall'abrasione |

| Collegamento di Abbattimento | Contenimento dei gas | Garantisce la sicurezza ambientale e la conformità normativa |

Ottimizza le Prestazioni del Tuo CVD con KINTEK

Non lasciare che una gestione inefficiente dello scarico comprometta la purezza del tuo film o danneggi i tuoi sistemi di vuoto. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di forni da laboratorio ad alta temperatura, tra cui sistemi Muffle, a Tubo, Rotativi, a Vuoto e CVD.

Le nostre apparecchiature sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione, garantendo un controllo affidabile della pressione e una robusta protezione dell'hardware. Contattaci oggi stesso per scoprire come le nostre soluzioni su misura possono migliorare l'efficienza e la stabilità del processo del tuo laboratorio.

Guida Visiva

Riferimenti

- Junyu Zhu, Xuxiang Zhang. Oxidation Resistance of Ir/HfO2 Composite Coating Prepared by Chemical Vapor Deposition: Microstructure and Elemental Migration. DOI: 10.3390/coatings14060695

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

Domande frequenti

- Quali sono le condizioni di temperatura tipiche per il processo CVD? Ottimizza la deposizione del tuo film sottile

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Quali sono gli svantaggi della deposizione chimica da vapore? Gestione di alte temperature, gas pericolosi e geometrie complesse

- Qual è il ruolo di un sistema di deposizione chimica da vapore (CVD) nella preparazione di film di h-BN? Precisione e scalabilità

- Cos'è un forno a deposizione chimica da vapore (CVD) e come funziona? Costruire materiali di elevata purezza strato dopo strato

- Perché la mica è preferita come substrato per la crescita CVD di nanosheet di Mn3O4? Vantaggi strutturali chiave

- Importanza del posizionamento della barca di quarzo nella crescita CVD di beta-Cu2-xSe: ottenere una precisa purezza di fase

- Cos'è un forno CVD e qual è la sua funzione principale?Scoprite la deposizione di precisione di film sottili