Al centro del processo CVD, i precursori in fase vapore fungono da elementi costitutivi fondamentali per la creazione di film sottili. Questi sono composti chimici gassosi che trasportano gli atomi specifici richiesti per il materiale finale. Vengono trasportati in una camera di reazione dove, in condizioni controllate, reagiscono e depositano uno strato solido su una superficie target, nota come substrato.

I precursori sono molto più che semplici veicoli di trasporto per gli atomi. Le loro specifiche proprietà chimiche—volatilità, reattività e purezza—sono le leve di controllo primarie che dettano l'intero processo di Deposizione Chimica da Vapore (CVD), dalla qualità del film finale all'efficienza e alla sicurezza dell'operazione.

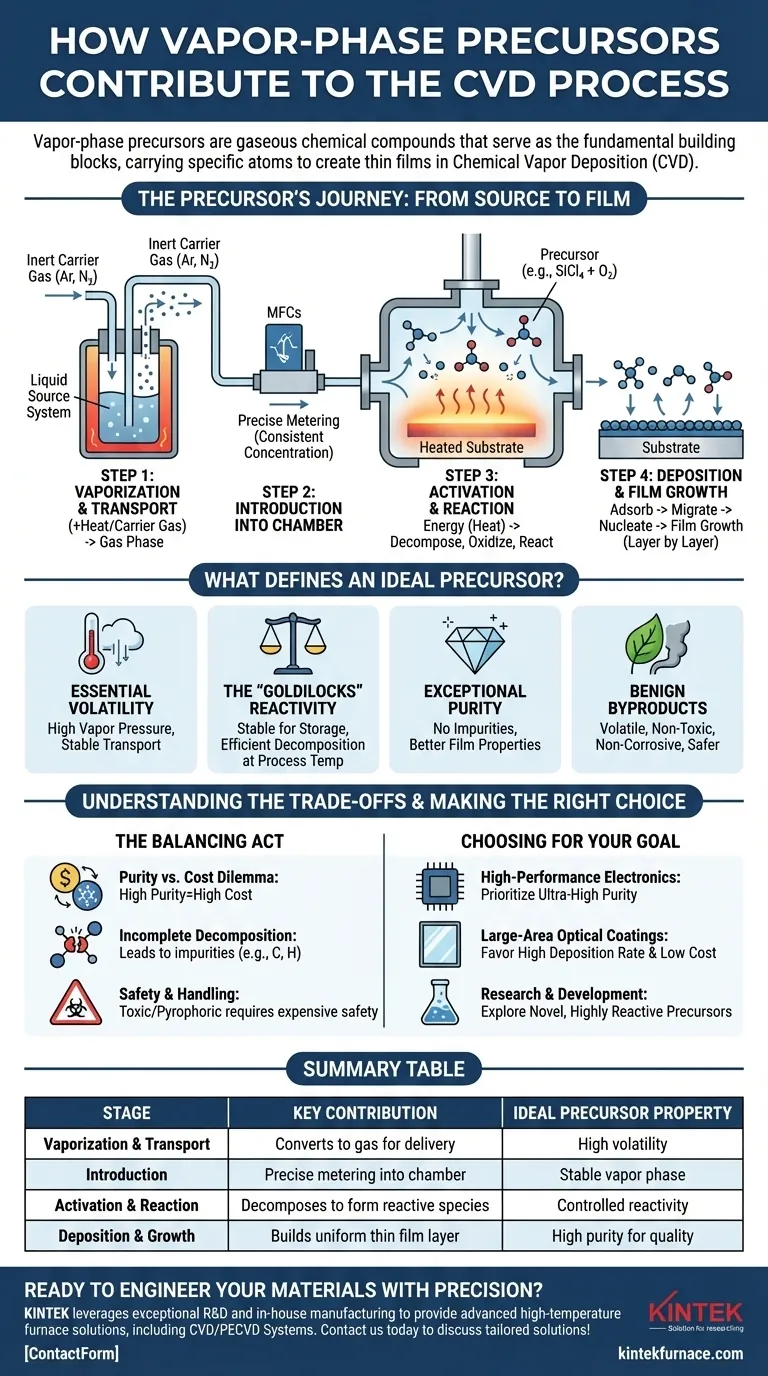

Il Viaggio del Precursore: Dalla Sorgente al Film

Il contributo di un precursore si comprende meglio seguendo il suo percorso attraverso le quattro fasi critiche del processo CVD.

Fase 1: Vaporizzazione e Trasporto

Un precursore deve essere volatile, il che significa che può essere facilmente e stabilmente convertito in un gas. Questa è la "fase vapore" nel CVD.

Per i precursori che sono liquidi o solidi a temperatura ambiente, essi vengono spesso delicatamente riscaldati o hanno un gas vettore inerte (come Argon o Azoto) fatto gorgogliare attraverso di essi per trasportare il loro vapore nelle linee del gas del sistema.

Fase 2: Introduzione nella Camera di Reazione

Una volta allo stato gassoso, il precursore viene dosato con precisione nella camera di reazione utilizzando componenti come i controllori di flusso di massa (MFC).

Questo controllo preciso è fondamentale per mantenere una concentrazione costante dei reagenti, il che influenza direttamente il tasso di deposizione e l'uniformità del film risultante.

Fase 3: Attivazione e Reazione

All'interno della camera, l'energia—tipicamente da un substrato riscaldato—attiva le molecole del precursore. Questa energia rompe i loro legami chimici, facendoli decomporre, ossidare o reagire con altri gas introdotti.

Ad esempio, per depositare biossido di silicio (SiO₂), il precursore tetracloruro di silicio (SiCl₄), che trasporta gli atomi di silicio, viene introdotto con ossigeno (O₂). Il calore li fa reagire, formando le molecole di SiO₂ desiderate.

Fase 4: Deposizione e Crescita del Film

Le molecole solide o le specie reattive appena formate si adsorbano (aderiscono) sulla superficie calda del substrato. Migrano attraverso la superficie, trovano siti energeticamente favorevoli e si legano insieme.

Questo processo, chiamato nucleazione e crescita, costruisce strato su strato per formare un film sottile continuo e solido con uno spessore e una struttura controllati.

Cosa Definisce un Precursore Ideale?

La scelta del precursore è una delle decisioni più critiche nella progettazione di un processo CVD. La sostanza chimica ideale presenta un insieme specifico di caratteristiche.

Volatilità Essenziale

Il precursore deve avere una pressione di vapore sufficientemente alta per essere trasportato nel reattore come gas a una velocità ragionevole senza decomporsi prematuramente nelle linee del gas.

La Reattività "Goldilocks"

Un precursore deve essere sufficientemente stabile per la conservazione e il trasporto, ma abbastanza reattivo da decomporsi in modo efficiente alla temperatura di processo desiderata. Se è troppo stabile, il processo richiede temperature impraticabilmente elevate. Se è troppo reattivo, può decomporsi in fase gassosa prima di raggiungere il substrato, formando polveri anziché un film di qualità.

Purezza Eccezionale

Qualsiasi impurità all'interno del precursore chimico (ad esempio, metalli indesiderati o composti organici) verrà probabilmente incorporata nel film finale. Queste impurità possono degradare gravemente le proprietà elettriche, ottiche o meccaniche del film.

Sottoprodotti Benigni

Le reazioni chimiche che scompongono il precursore creano anche sottoprodotti. Nella deposizione di SiO₂ da SiCl₄, ad esempio, il gas cloro (Cl₂) corrosivo è un sottoprodotto. I precursori ideali generano sottoprodotti volatili, non tossici e non corrosivi, semplificando la rimozione e migliorando la sicurezza del processo.

Comprendere i Compromessi

Scegliere un precursore è raramente un compito semplice e quasi sempre comporta un equilibrio tra fattori contrastanti.

Il Dilemma Purezza vs. Costo

I precursori di altissima purezza sono essenziali per applicazioni esigenti come la microelettronica, ma sono significativamente più costosi. Per applicazioni meno critiche, un precursore di purezza inferiore, più conveniente, può essere sufficiente.

Decomposizione Incompleta

Se le condizioni di processo (come temperatura o pressione) non sono perfettamente ottimizzate per il precursore scelto, esso potrebbe non decomporsi completamente. Ciò può portare all'incorporazione involontaria di elementi come carbonio o idrogeno nel film, il che è una sfida comune con i precursori metallo-organici (MOCVD).

Sicurezza e Manipolazione

Molti dei precursori più efficaci sono altamente tossici, piroforici (si accendono spontaneamente all'aria) o corrosivi. Il loro utilizzo richiede infrastrutture di sicurezza estese e costose, inclusi armadi per gas sigillati, rilevatori di gas pericolosi e sistemi di abbattimento per trattare gli scarichi.

Fare la Scelta Giusta per il Tuo Obiettivo

L'obiettivo primario della tua applicazione guiderà la tua strategia di selezione del precursore.

- Se il tuo obiettivo principale è l'elettronica ad alte prestazioni: Devi dare priorità a precursori di altissima purezza per ottenere le proprietà elettriche richieste e minimizzare i difetti che possono danneggiare i dispositivi.

- Se il tuo obiettivo principale sono i rivestimenti ottici di grandi dimensioni: Probabilmente favorirai precursori che offrono alti tassi di deposizione e costi dei materiali inferiori, anche se ciò richiede la gestione di sottoprodotti più impegnativi.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: Potresti esplorare precursori nuovi e altamente reattivi per consentire la crescita del film a temperature più basse, il che permette la deposizione su substrati sensibili come le plastiche.

Comprendendo il ruolo del precursore e le sue proprietà intrinseche, si passa dal semplice esecuzione di un processo all'ingegnerizzazione intenzionale dei materiali del futuro.

Tabella riassuntiva:

| Fase | Contributo Chiave | Proprietà del Precursore Ideale |

|---|---|---|

| Vaporizzazione e Trasporto | Si converte in gas per la consegna | Alta volatilità |

| Introduzione | Dosaggio preciso nella camera | Fase vapore stabile |

| Attivazione e Reazione | Si decompone per formare specie reattive | Reattività controllata |

| Deposizione e Crescita | Costruisce uno strato sottile uniforme | Alta purezza per la qualità |

Pronto a ingegnerizzare i tuoi materiali con precisione? KINTEK sfrutta un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD. I nostri forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, combinati con capacità di personalizzazione approfondite, garantiscono che le tue esigenze sperimentali uniche siano soddisfatte. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare l'efficienza e la sicurezza del tuo processo CVD!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali sono i vantaggi del CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Come funziona il processo PECVD? Abilitare la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati