In sintesi, un forno a tubo a deposizione chimica da fase vapore (CVD) è lo strumento preferito per la preparazione dei moderni dielettrici di gate perché consente la deposizione di film sottili eccezionalmente uniformi, puri e di alta qualità. Questo metodo fornisce il controllo preciso su temperatura, flusso di gas e pressione necessari per creare i materiali high-K avanzati e ultra-sottili essenziali per le prestazioni e l'affidabilità dei transistor più avanzati.

Man mano che i transistor si riducono alla scala atomica, il dielettrico di gate diventa un collo di bottiglia critico per le prestazioni. Un forno a tubo CVD risolve direttamente questo problema consentendo agli ingegneri di andare oltre i materiali tradizionali e di costruire con precisione strati dielettrici avanzati film dopo film, una capacità essenziale per l'elettronica moderna.

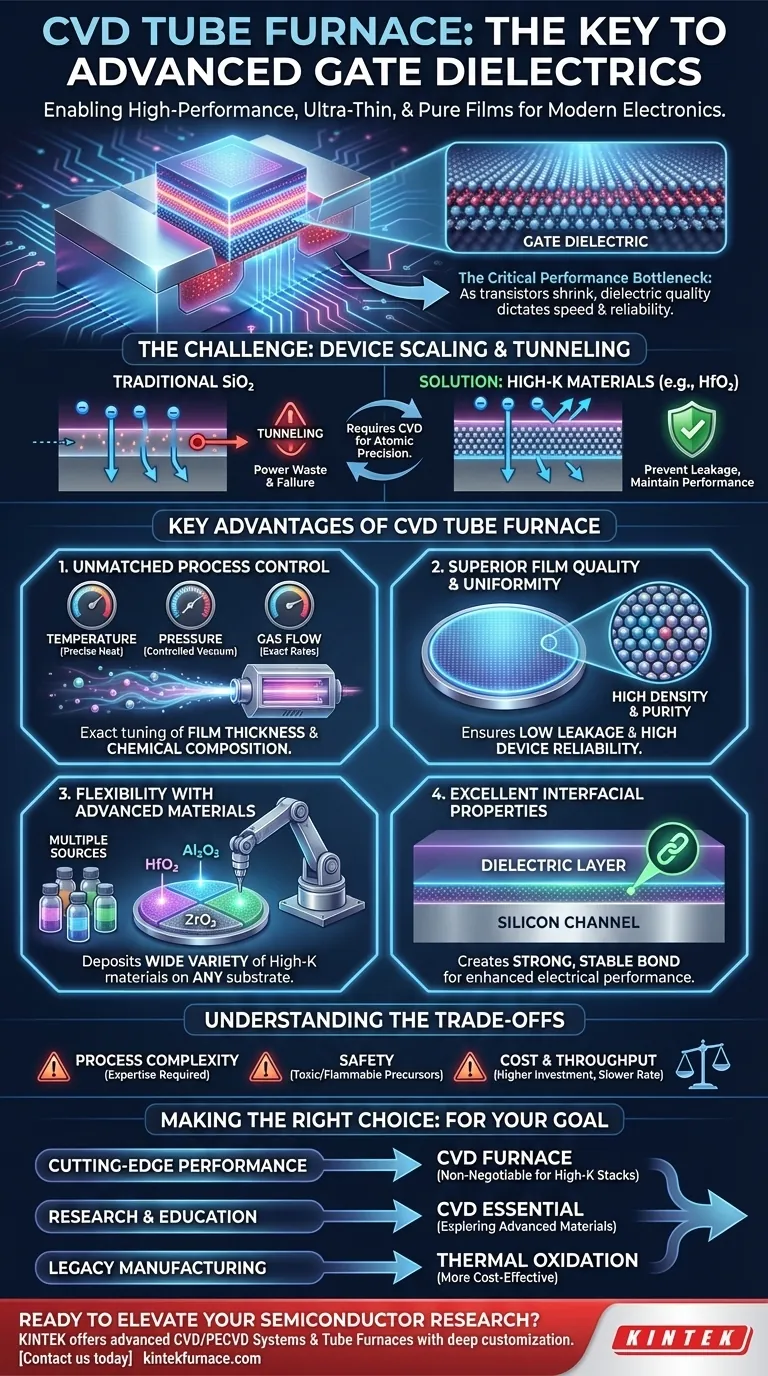

Perché il controllo preciso non è negoziabile

Per comprendere i vantaggi del forno, è necessario prima apprezzare il ruolo del dielettrico di gate. È il cuore di un transistor, un sottile strato isolante che controlla il flusso di corrente elettrica.

Il ruolo critico del dielettrico di gate

La qualità di questo singolo strato ultra-sottile determina la velocità, il consumo energetico e l'affidabilità del transistor. Qualsiasi imperfezione, impurità o variazione di spessore può portare a perdite di corrente o al guasto del dispositivo.

La sfida della scalabilità dei dispositivi

Per decenni, il biossido di silicio (SiO2) è stato il dielettrico di gate standard. Tuttavia, con la miniaturizzazione dei transistor, questo strato ha dovuto diventare così sottile (spesso solo pochi atomi) che gli elettroni hanno iniziato a "tunnelizzare" attraverso di esso, causando un enorme spreco di energia.

La soluzione è stata quella di utilizzare nuovi materiali high-K (come l'ossido di afnio, HfO2), che possono essere fisicamente più spessi per prevenire le perdite pur fornendo le stesse prestazioni elettriche. Questi materiali non possono essere semplicemente "cresciuti" sul silicio; devono essere depositati con precisione a livello atomico. È qui che la CVD diventa indispensabile.

Vantaggi chiave del forno a tubo CVD

Il forno a tubo CVD fornisce l'ambiente controllato necessario per eseguire questo delicato processo di deposizione, offrendo una combinazione di controllo, qualità e flessibilità dei materiali che altri metodi non possono eguagliare.

Controllo di processo impareggiabile

Un forno CVD consente la manipolazione indipendente e precisa di tutti i parametri critici del processo. Ciò include la temperatura, la pressione e la velocità di flusso dei gas precursori.

Questo livello di controllo consente la messa a punto esatta delle proprietà finali del film, in particolare il suo spessore e la composizione chimica.

Qualità e uniformità superiori del film

L'ambiente stabile e sigillato di un forno a tubo garantisce che i film depositati siano della massima qualità. Ciò si traduce in film eccezionalmente uniformi su tutto il wafer, altamente densi con difetti minimi ed estremamente puri.

L'alta purezza è fondamentale, poiché previene reazioni chimiche indesiderate e assicura che il film abbia le proprietà isolanti desiderate, portando a una minore corrente di dispersione e a una maggiore affidabilità del dispositivo.

Flessibilità con materiali avanzati

A differenza dell'ossidazione termica, che è limitata alla crescita di ossidi del substrato sottostante (come SiO2 su silicio), la CVD è un processo di deposizione.

Ciò significa che è possibile depositare un'ampia varietà di materiali su qualsiasi substrato adatto. Questa flessibilità è la ragione chiave per cui la CVD viene utilizzata per i dielettrici high-K, poiché consente la deposizione di materiali come HfO2, Al2O3 e altri che sono fondamentali per la tecnologia dei semiconduttori moderna.

Eccellenti proprietà interfacciali

Il legame tra il dielettrico di gate e il canale di silicio sottostante è fondamentale. Un'interfaccia scadente porta a un transistor lento e inaffidabile.

I processi CVD possono essere ottimizzati per creare un'interfaccia pulita, netta e stabile. Ciò garantisce una forte forza di legame ed eccellenti caratteristiche elettriche, migliorando direttamente la stabilità e le prestazioni del dispositivo.

Comprendere i compromessi

Sebbene potente, il forno a tubo CVD non è una soluzione universalmente semplice. I suoi vantaggi comportano complessità intrinseche.

Complessità del processo

La CVD si basa su complesse reazioni chimiche da gas precursori volatili. Lo sviluppo di una ricetta di processo stabile e ripetibile richiede notevoli competenze e sperimentazione.

Gestione dei precursori e sicurezza

Le sostanze chimiche precursori utilizzate nella CVD sono spesso tossiche, infiammabili o piroforiche. L'utilizzo di un forno CVD richiede rigorosi protocolli di sicurezza, armadi specializzati per la gestione dei gas e robusti sistemi di risposta alle emergenze.

Costo e produttività

I sistemi CVD, in particolare quelli progettati per il lavoro sui semiconduttori ad alta purezza, sono significativamente più costosi e complessi dei semplici forni per ossidazione termica. Il processo di deposizione può anche essere più lento, influenzando la produttività di produzione.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un forno a tubo CVD dipende interamente dai requisiti del dielettrico di gate che si intende creare.

- Se la tua attenzione principale è sulle prestazioni all'avanguardia dei dispositivi: il controllo preciso e la flessibilità dei materiali di un forno CVD sono irrinunciabili per la fabbricazione di stack di gate ad alte prestazioni con moderni dielettrici high-K.

- Se la tua attenzione principale è sulla ricerca fondamentale o sull'istruzione: sebbene l'ossidazione termica sia più semplice per dimostrare i condensatori SiO2 di base, un sistema CVD è essenziale per esplorare qualsiasi materiale dielettrico avanzato o non a base di silicio.

- Se la tua attenzione principale è sulla produzione di nodi legacy ad alto volume: per dielettrici più spessi e meno impegnativi su nodi di processo più vecchi, metodi più semplici e ad alta produttività come l'ossidazione termica possono rimanere più convenienti.

In definitiva, il forno a tubo CVD è la tecnologia abilitante per la creazione dei dielettrici di gate avanzati che sono fondamentali per l'elettronica moderna e ad alte prestazioni.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Controllo preciso | Manipolazione indipendente di temperatura, pressione e flusso di gas per proprietà esatte del film. |

| Qualità superiore del film | Garantisce film uniformi, densi e puri con difetti minimi. |

| Flessibilità dei materiali | Deposita vari materiali high-K come HfO2 e Al2O3 su diversi substrati. |

| Eccellenti proprietà interfacciali | Crea interfacce pulite e nette per un legame stabile e prestazioni elettriche migliorate. |

Pronto a migliorare la tua ricerca sui semiconduttori con soluzioni avanzate per forni ad alta temperatura? KINTEK, grazie a eccezionali capacità di R&S e produzione interna, offre una linea di prodotti diversificata che include sistemi CVD/PECVD, forni a tubo e altro ancora, con una forte personalizzazione per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni possono migliorare la preparazione dei tuoi dielettrici di gate e aumentare le prestazioni dei dispositivi!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?