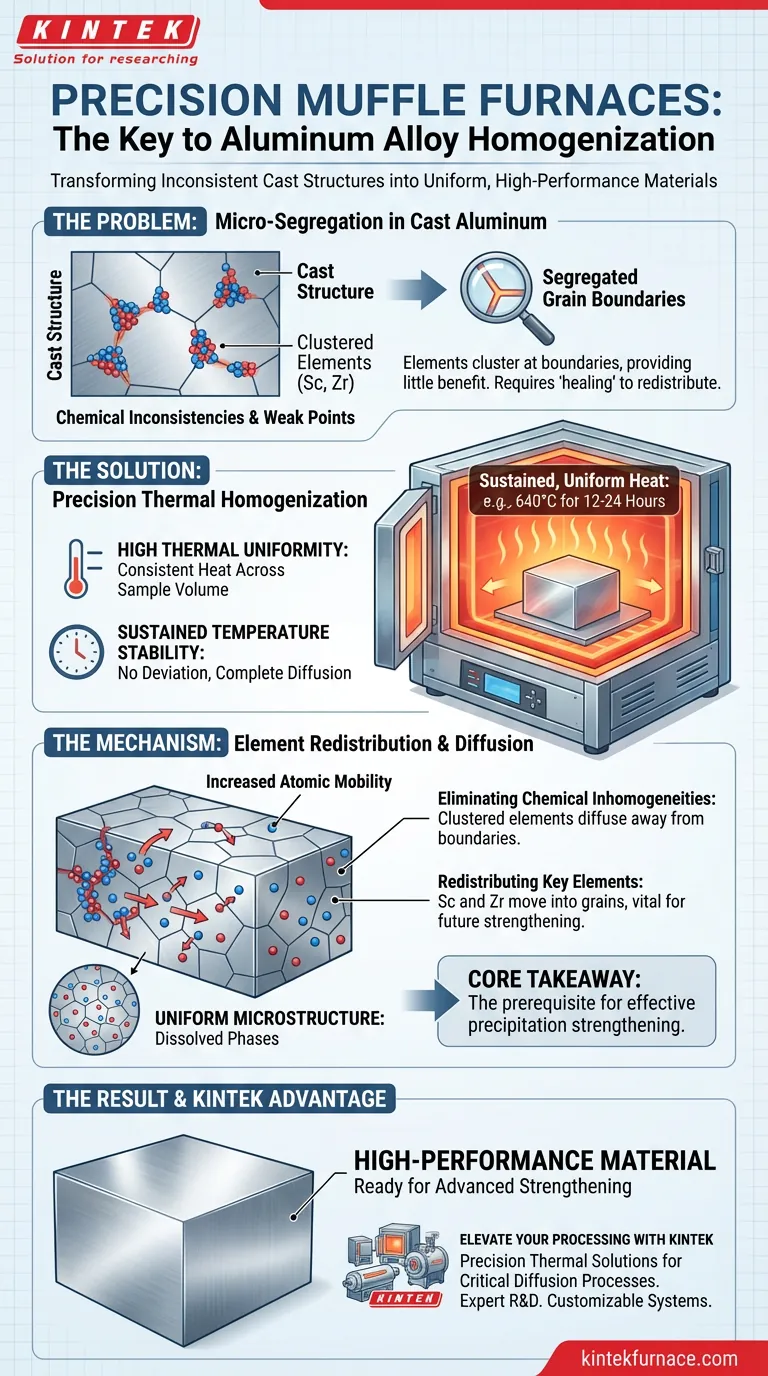

Un forno a muffola di precisione funge da ambiente di controllo critico per eliminare la segregazione chimica nelle leghe di alluminio. La sua funzione principale è generare un campo termico altamente uniforme che consente alla lega di essere mantenuta a temperature elevate specifiche (come 640°C) per periodi prolungati, da 12 a 24 ore. Questo calore costante ed uniforme guida la diffusione degli elementi di lega dai bordi dei grani nella matrice del grano, garantendo una microstruttura uniforme.

Concetto chiave L'omogeneizzazione è il processo di "riparazione" delle incongruenze chimiche che si verificano durante la fusione. Il forno a muffola di precisione fornisce l'esatta stabilità termica necessaria per sciogliere gli elementi aggregati e ridistribuirli uniformemente, il che è il prerequisito per un efficace rinforzo per precipitazione nelle fasi successive del processo di produzione.

La metallurgia dell'omogeneizzazione

Eliminazione delle in omogeneità chimiche

Quando le leghe di alluminio vengono fuse, spesso soffrono di micro-segregazione. Ciò significa che gli elementi di lega si aggregano ai bordi dei grani anziché essere distribuiti efficacemente in tutto il materiale.

Il forno a muffola di precisione sottopone il materiale a una permanenza ad alte temperature. Questa energia termica aumenta la mobilità atomica, consentendo a questi elementi aggregati di diffondersi lontano dai bordi e sciogliersi nella matrice primaria di alluminio.

Ridistribuzione degli elementi chiave

Secondo i dati metallurgici, questo processo è particolarmente vitale per elementi come scandio (Sc) e zirconio (Zr).

In uno stato non trattato, questi elementi possono essere bloccati nei bordi dei grani dove forniscono scarso beneficio. Il trattamento nel forno li sposta nei grani, preparando la lega per i successivi processi di indurimento.

Capacità critiche del forno

Elevata uniformità termica

L'aspetto "precisione" del forno a muffola è non negoziabile.

Se la temperatura fluttua o varia all'interno della camera, la diffusione sarà irregolare. Una parte della lega potrebbe essere completamente omogeneizzata mentre un'altra rimane segregata. Il forno a muffola garantisce che il campo termico sia costante in tutto il volume del campione.

Stabilità della temperatura prolungata

L'omogeneizzazione non è un processo rapido. Richiede il mantenimento della lega a temperature come 640°C per 12-24 ore.

Il forno deve mantenere questo setpoint specifico senza deviazioni per tutta la durata. Questa stabilità garantisce che la dissoluzione delle fasi sia completa senza surriscaldamento, il che potrebbe portare a fusione incipiente o crescita eccessiva dei grani.

Comprensione dei compromessi del processo

Consumo di tempo ed energia

Lo svantaggio principale di questo trattamento è la durata del processo.

Far funzionare un forno a 640°C per un massimo di 24 ore è energivoro. Crea un collo di bottiglia nel throughput di produzione. Tuttavia, ridurre questo tempo comporta un'omogeneizzazione incompleta, compromettendo le proprietà meccaniche finali della lega.

Controllo dell'atmosfera

Sebbene l'uniformità termica sia il requisito primario, anche l'atmosfera interna del forno è un fattore.

Come notato in contesti metallurgici più ampi, i forni a muffola spesso offrono la possibilità di controllare l'atmosfera. Per l'alluminio, prevenire un'eccessiva ossidazione superficiale durante questi lunghi cicli di riscaldamento è vantaggioso, sebbene l'obiettivo principale rimanga la ridistribuzione interna degli elementi.

Fare la scelta giusta per il tuo obiettivo

Per garantire i migliori risultati per la lavorazione delle tue leghe di alluminio, abbina le capacità delle tue attrezzature ai tuoi specifici obiettivi metallurgici.

- Se la tua priorità principale sono le prestazioni meccaniche: Dai la priorità a un forno con le tolleranze di uniformità termica più strette possibili per garantire una ridistribuzione completa di Sc e Zr senza surriscaldamento.

- Se la tua priorità principale è la coerenza del processo: Assicurati che il forno disponga di controlli programmabili che possano garantire stabilità per lunghi tempi di permanenza (oltre 24 ore) senza intervento manuale.

Il forno a muffola di precisione trasforma una struttura di fusione incoerente in un materiale uniforme e ad alte prestazioni pronto per un rafforzamento avanzato.

Tabella riassuntiva:

| Caratteristica | Ruolo nell'omogeneizzazione | Beneficio chiave |

|---|---|---|

| Uniformità termica | Garantisce un calore costante in tutto il campione | Elimina la micro-segregazione localizzata |

| Stabilità della temperatura | Mantiene il calore (ad es. 640°C) per 12-24 ore | Garantisce la completa diffusione degli elementi |

| Controlli programmabili | Automatizza i cicli di permanenza di lunga durata | Aumenta la coerenza e la sicurezza del processo |

| Controllo dell'atmosfera | Gestisce l'ambiente interno del forno | Minimizza l'ossidazione superficiale durante i cicli |

Migliora la tua lavorazione dell'alluminio con KINTEK

La precisione è il fondamento della metallurgia ad alte prestazioni. In KINTEK, comprendiamo che un'omogeneizzazione incompleta compromette l'integrità delle tue leghe di alluminio. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi ad alte prestazioni a muffola, a tubo, rotativi, sottovuoto e CVD progettati per fornire gli ambienti termici ultra-stabili richiesti dal tuo laboratorio.

I nostri forni ad alta temperatura personalizzabili garantiscono tolleranze di temperatura strette per processi di diffusione critici, consentendoti di "riparare" le incongruenze chimiche e sbloccare una resistenza superiore del materiale. Contattaci oggi stesso per discutere le tue specifiche esigenze di ricerca o produzione e lascia che i nostri esperti ti aiutino a trovare la soluzione termica perfetta.

Guida Visiva

Riferimenti

- Mingliang Wang, Haowei Wang. Optimizing the Heat Treatment Method to Improve the Aging Response of Al-Fe-Ni-Sc-Zr Alloys. DOI: 10.3390/ma17081772

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Qual è il ruolo di una fornace a muffola nella preparazione di CeO2? Ingegnerizzazione di supporti per catalizzatori a singolo atomo ad alta purezza

- Quali funzionalità software dovrebbero essere considerate nella selezione di un forno a muffola? Ottimizza i tuoi processi termici con precisione

- Come vengono utilizzati un forno a muffola e un crogiolo di ceramica per MoO3? Padronanza della sintesi ad alta purezza oggi

- Quali vantaggi in termini di sicurezza offrono i forni elettrici? Elimina i rischi di combustione per un laboratorio più sicuro

- Cosa si dovrebbe valutare riguardo agli elementi riscaldanti in un forno a muffola? Garantire prestazioni e longevità ottimali

- Come contribuisce un forno a muffola di grado industriale al processo di attivazione del catalizzatore? Massimizzare l'efficienza del catalizzatore

- Come vanno manipolati i crogioli riscaldati dopo essere stati rimossi dal forno? Assicurare risultati accurati con un raffreddamento adeguato