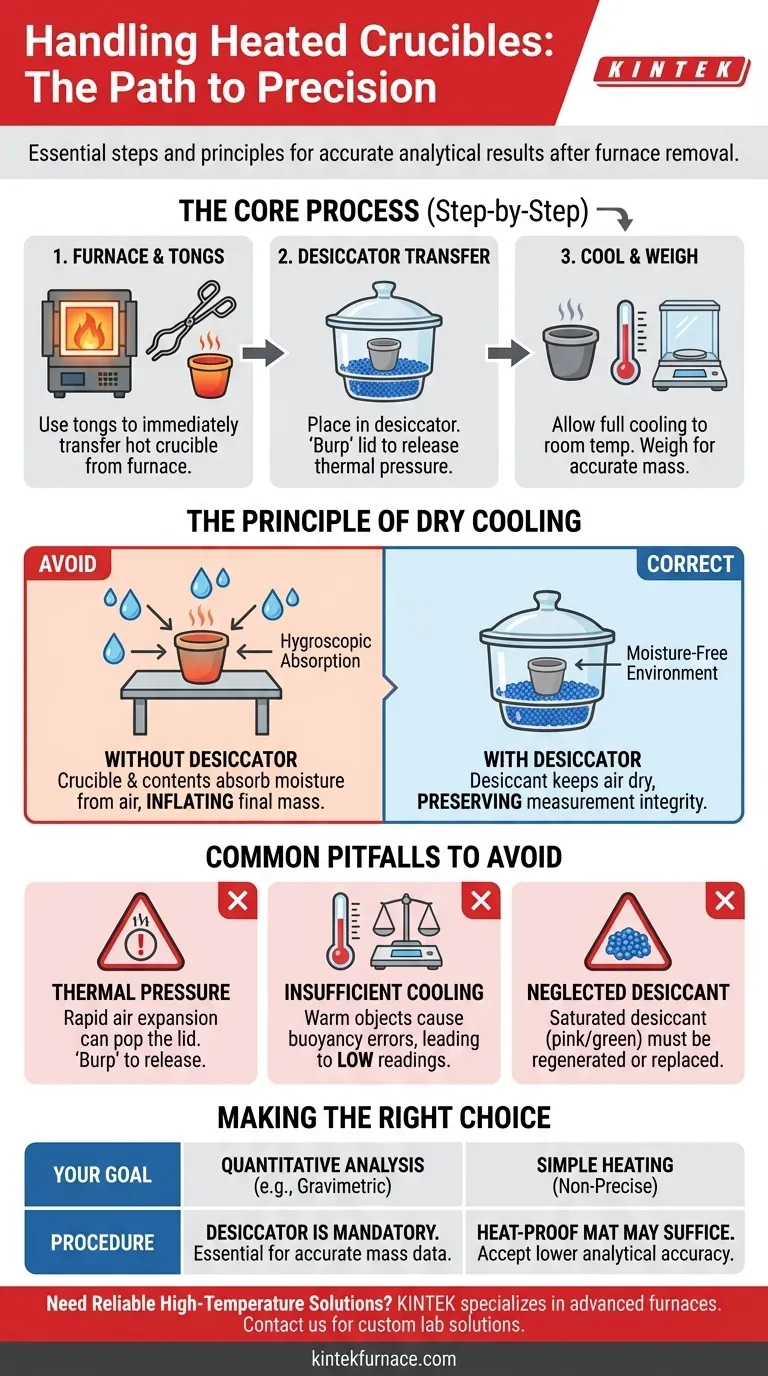

Dopo la rimozione da un forno, un crogiolo riscaldato deve essere manipolato con particolare cura per preservare l'integrità dei risultati analitici. Utilizzando le pinze per crogioli, è necessario trasferire immediatamente e con attenzione il crogiolo caldo in un essiccatore per farlo raffreddare in un ambiente controllato e privo di umidità prima della pesata.

La ragione principale di questa procedura è impedire che il crogiolo e il suo contenuto assorbano umidità dall'atmosfera mentre si raffreddano. Questo passaggio è fondamentale per garantire che la misurazione finale della massa sia accurata e non artificialmente gonfiata dall'acqua.

Il Principio del Raffreddamento a Secco

La manipolazione di un crogiolo dopo il riscaldamento è un passaggio critico in procedure come l'analisi gravimetrica, dove la precisione è fondamentale. L'intero processo è progettato per eliminare una variabile specifica: il vapore acqueo atmosferico.

Cos'è un Essiccatore?

Un essiccatore è un contenitore sigillabile che contiene un agente essiccante, o essiccante, come il gel di silice o il cloruro di calcio anidro. La sua unica funzione è mantenere un'atmosfera con umidità molto bassa.

Quando un crogiolo caldo viene posizionato all'interno e l'essiccatore viene sigillato, l'aria intrappolata all'interno viene mantenuta asciutta dall'essiccante.

Perché un Ambiente Secco è Critico

Molti materiali, inclusa la ceramica porosa di un crogiolo e il residuo chimico analizzato, sono igroscopici. Ciò significa che attraggono e assorbono facilmente le molecole d'acqua dall'aria.

Questo assorbimento avviene più attivamente quando un oggetto si raffredda da un'alta temperatura fino alla temperatura ambiente. Lasciare un crogiolo a raffreddare su un banco di laboratorio aperto garantisce che guadagnerà massa dal vapore acqueo, invalidando qualsiasi misurazione precisa.

L'Impatto sulla Misurazione della Massa

Nell'analisi quantitativa, si misura spesso una differenza di massa per determinare la quantità di una sostanza. Anche una quantità minima di acqua assorbita—troppo piccola per essere vista—può alterare significativamente i risultati.

La mancata utilizzazione di un essiccatore introduce un errore sistematico, portando a letture di massa costantemente elevate e imprecise. Ciò compromette l'affidabilità e la validità dell'intero esperimento.

Errori Comuni da Evitare

L'uso corretto di un essiccatore comporta più del semplice posizionamento del crogiolo all'interno. Evitare errori comuni è fondamentale per ottenere risultati accurati e ripetibili.

Variazioni di Pressione Termica

Mettere un crogiolo molto caldo in un essiccatore sigillato riscalderà rapidamente l'aria all'interno, facendola espandere. Questa pressione può far saltare il coperchio o impedire una corretta sigillatura.

Per evitarlo, posizionare il crogiolo all'interno e far scorrere il coperchio quasi chiuso, lasciando un piccolo spazio. Dopo un minuto, "sfiatare" l'essiccatore facendo scorrere il coperchio avanti e indietro per rilasciare la pressione prima di sigillarlo completamente.

Tempo di Raffreddamento Insufficiente

Un crogiolo deve essere completamente raffreddato a temperatura ambiente prima della pesata. Un oggetto caldo riscalda l'aria circostante sulla bilancia analitica, creando correnti d'aria convettive.

Queste correnti esercitano una forza verso l'alto sul piatto, facendo apparire l'oggetto più leggero di quanto non sia in realtà. Questo fenomeno, noto come "errore di galleggiamento", porterà a una lettura di massa imprecisa e bassa.

Trascurare la Manutenzione dell'Essiccante

L'essiccante è il componente attivo del sistema. Col tempo, si saturerà di acqua e perderà la sua efficacia.

Molti essiccanti moderni, come il gel di silice, contengono un indicatore di colore (tipicamente che cambia da blu a rosa o da arancione a verde) che mostra quando è saturo. L'essiccante saturo deve essere rigenerato riscaldandolo in un forno o sostituito per garantire che l'essiccatore funzioni correttamente.

Fare la Scelta Giusta per il Tuo Obiettivo

La procedura richiesta dipende interamente dall'obiettivo del tuo lavoro.

- Se il tuo obiettivo principale è l'analisi quantitativa (es. analisi gravimetrica): L'uso di un essiccatore è indispensabile per prevenire l'assorbimento di umidità e ottenere dati di massa accurati.

- Se il tuo obiettivo principale è semplicemente riscaldare una sostanza senza una pesata finale precisa: Sebbene un essiccatore sia ancora la migliore pratica per la stabilità del materiale, il raffreddamento su un tappetino resistente al calore in un'area priva di correnti d'aria può essere sufficiente, ma è necessario accettare che la massa finale non sarà analiticamente accurata.

Seguire questa procedura trasforma il semplice atto del raffreddamento in una pietra miliare di misurazioni scientifiche precise e ripetibili.

Tabella riassuntiva:

| Fase di Manipolazione | Scopo | Considerazioni Chiave |

|---|---|---|

| Usare Pinze per Crogioli | Trasferimento sicuro dal forno | Previene ustioni e contaminazioni |

| Collocare nell'Essiccatore | Raffreddamento controllato e asciutto | Evita l'assorbimento di umidità per una pesata accurata |

| Permettere il Raffreddamento Completo | Raggiungere la temperatura ambiente | Previene errori di galleggiamento nella misurazione della massa |

| Mantenere l'Essiccante | Garantire bassa umidità | Controllare la saturazione e rigenerare o sostituire se necessario |

Hai bisogno di soluzioni affidabili per alte temperature per il tuo laboratorio? Noi di KINTEK siamo specializzati in forni avanzati come Forni a Muffola, a Tubo, Rotanti, Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte attività di R&D e la produzione interna consentono una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Assicura una manipolazione precisa e risultati accurati—contattaci oggi per discutere come le nostre soluzioni possono migliorare l'efficienza e l'affidabilità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore