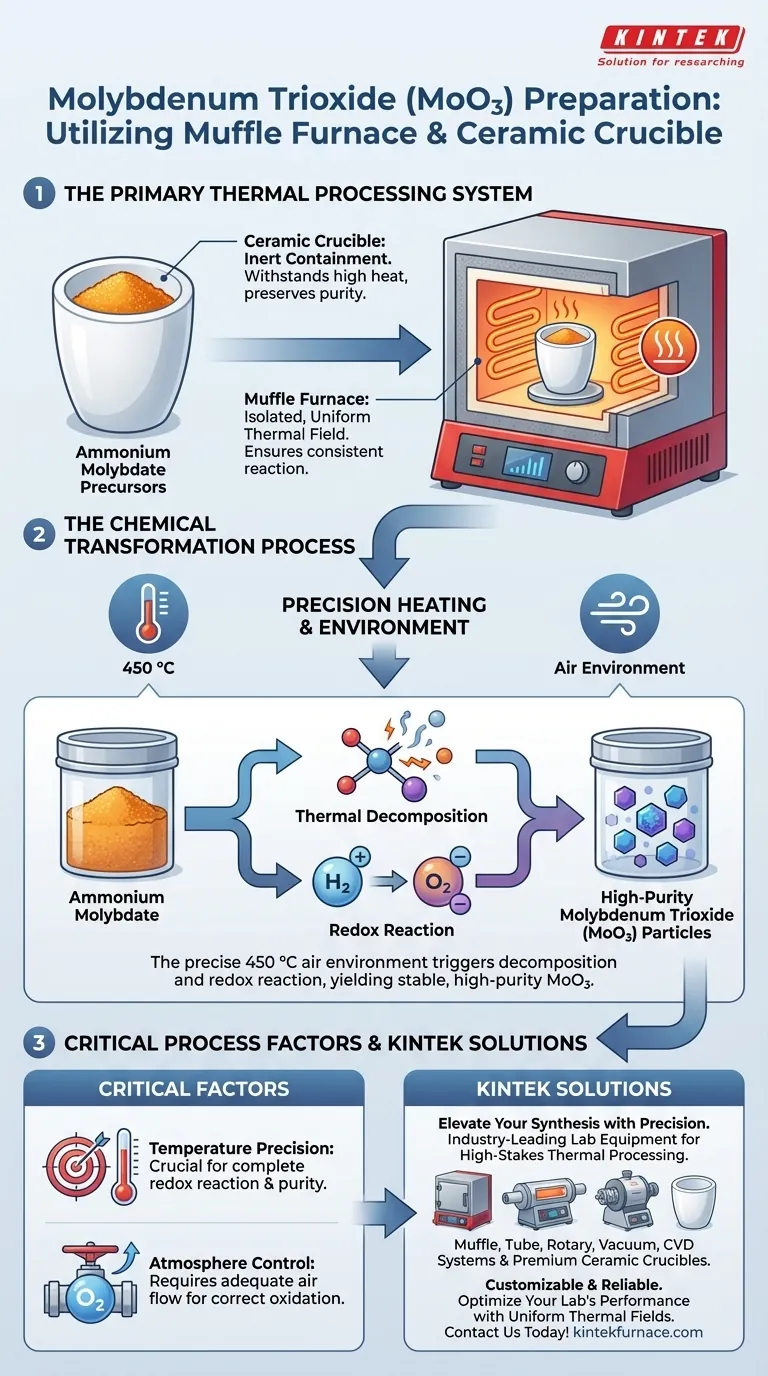

Nella preparazione del triossido di molibdeno (MoO3), il forno a muffola e il crogiolo di ceramica fungono da sistema primario di lavorazione termica richiesto per convertire i precursori grezzi nell'ossido finale. Nello specifico, vengono utilizzati per facilitare la decomposizione termica dei precursori di molibdato di ammonio in un ambiente d'aria a una temperatura precisa di 450 °C.

La combinazione di un crogiolo di ceramica e un forno a muffola crea un campo termico controllato e uniforme che innesca una reazione redox critica, garantendo che le particelle di triossido di molibdeno risultanti raggiungano l'elevata purezza necessaria per la sintesi di eterostrutture.

Il Ruolo dell'Attrezzatura

La Funzione del Crogiolo di Ceramica

Il crogiolo di ceramica funge da recipiente di contenimento inerte per le materie prime.

Contiene i precursori di molibdato di ammonio durante il processo di riscaldamento.

Le sue proprietà materiali gli consentono di resistere a temperature elevate senza reagire chimicamente con il precursore, preservando la purezza del prodotto finale.

La Funzione del Forno a Muffola

Il forno a muffola fornisce l'ambiente di riscaldamento isolato e controllato necessario per la reazione.

È progettato per generare un campo termico uniforme, garantendo che l'intero campione all'interno del crogiolo sperimenti la stessa temperatura contemporaneamente.

Questa uniformità è essenziale per la coerenza, prevenendo tassi di reazione non uniformi nell'intero lotto di campioni.

Il Processo di Trasformazione Chimica

Innescare la Decomposizione Termica

L'attrezzatura viene utilizzata per guidare una specifica decomposizione chimica nota come decomposizione termica.

Mantenendo un ambiente d'aria a 450 °C, il forno fornisce l'energia necessaria per rompere i legami del molibdato di ammonio.

Questo processo elimina i componenti volatili dal precursore, lasciando la struttura dell'ossido di molibdeno.

Facilitare la Reazione Redox

Oltre alla semplice essiccazione, l'energia termica innesca una distinta reazione redox (riduzione-ossidazione).

Questo spostamento chimico altera lo stato di ossidazione del materiale, convertendo il precursore in triossido di molibdeno stabile (MoO3).

Il controllo preciso della temperatura del forno garantisce che questa reazione proceda a completamento, producendo particelle ad alta purezza.

Fattori Critici di Processo e Compromessi

Precisione della Temperatura vs. Qualità della Reazione

La sintesi si basa fortemente sul mantenimento della specifica temperatura target di 450 °C.

Un forno a muffola è vantaggioso perché isola il campione dalla combustione diretta del combustibile, ma deve essere ben calibrato.

Se il campo termico non è uniforme, la reazione redox potrebbe essere incompleta, portando a impurità nelle particelle finali che potrebbero compromettere la successiva sintesi di eterostrutture.

Controllo dell'Atmosfera

Il processo richiede esplicitamente un ambiente d'aria per facilitare la corretta ossidazione.

Mentre alcuni metodi di sintesi richiedono gas inerti (come l'argon), questo protocollo specifico utilizza l'ossigeno ambientale presente nell'aria.

Gli utenti devono assicurarsi che il forno consenta un'adeguata interazione con l'aria piuttosto che sigillare la camera sotto vuoto o gas inerte, il che inibirebbe la formazione di MoO3.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire la preparazione di successo del triossido di molibdeno, allinea l'uso della tua attrezzatura con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è l'alta purezza: Assicurati che il crogiolo di ceramica sia pulito e chimicamente inerte per prevenire la contaminazione durante il ciclo di riscaldamento a 450 °C.

- Se il tuo obiettivo principale è la coerenza della reazione: Verifica che il tuo forno a muffola sia calibrato per fornire un campo termico rigorosamente uniforme per garantire che la reazione redox avvenga uniformemente in tutta la massa del precursore.

La sintesi riuscita di MoO3 si basa non solo sui materiali, ma sull'ambiente termico preciso stabilito dal forno e dal crogiolo.

Tabella Riassuntiva:

| Componente | Ruolo nella Preparazione di MoO3 | Requisiti Chiave di Processo |

|---|---|---|

| Crogiolo di Ceramica | Contenimento inerte dei precursori | Stabilità chimica, resistenza alle alte temperature |

| Forno a Muffola | Fornisce calore isolato e uniforme | Controllo preciso di 450 °C, campo termico uniforme |

| Atmosfera | Facilita l'ossidazione (Redox) | Ambiente d'aria costante (non sottovuoto) |

| Precursore | Molibdato di Ammonio | Decomposizione termica controllata |

Eleva la Tua Sintesi di Materiali con KINTEK

La precisione è la differenza tra una reazione redox riuscita e un campione contaminato. KINTEK fornisce attrezzature di laboratorio leader del settore su misura per la lavorazione termica ad alto rischio.

Supportati da R&S e produzione esperte, offriamo sistemi ad alte prestazioni Muffola, Tubo, Rotativo, Sottovuoto e CVD, insieme a crogioli di ceramica di alta qualità, tutti completamente personalizzabili per le tue esigenze di ricerca uniche. Sia che tu stia sintetizzando triossido di molibdeno o sviluppando eterostrutture avanzate, la nostra tecnologia garantisce un campo termico uniforme e un'affidabilità senza pari.

Pronto a ottimizzare le prestazioni del tuo laboratorio? Contattaci oggi per trovare la soluzione perfetta!

Guida Visiva

Riferimenti

- Muhammad Ahsan Naseeb, Amir Waseem. Molybdenum carbide supported metal–organic framework-derived Ni, Co phosphosulphide heterostructures as efficient OER and HER catalysts. DOI: 10.1039/d5na00510h

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1200℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quale ruolo svolge un forno a muffola nella produzione di aerogel ceramici Bouligand? Ceramizzazione e Solidificazione Essenziali

- Qual è lo scopo principale dell'utilizzo di una fornace a muffola per la calcinazione MAL? Sbloccare l'effetto memoria di struttura

- Quali misure di preparazione alle emergenze dovrebbero essere adottate durante l'uso di un forno a muffola? Garantire la sicurezza e prevenire i pericoli

- Qual è il ruolo di un forno a muffola nella sintesi di PTI/LiCl? Ottenere poli(triazina imide) ad alta cristallinità

- Qual è il ruolo di una muffola ad alta temperatura nel post-trattamento degli elettrodi impregnati di PNCO? Master Sintering

- In che modo i forni a muffola aiutano nei test di cenere? Ottieni un'analisi minerale accurata per il controllo qualità

- Quale funzione svolgono le muffole nella reticolazione indotta da solfonazione? Masterizzare la trasformazione del precursore in PP

- Ruolo del Forno a Muffola Industriale nella Preparazione di Catalizzatori a base di MgO: Ingegneria Termica di Precisione per il Riforming a Secco