Quando si valuta un forno a muffola, gli elementi riscaldanti sono il motore dell'intero processo. Una valutazione adeguata richiede di guardare oltre il prezzo di listino o le dimensioni della camera del forno. È necessario valutare il tipo e la qualità dell'elemento per garantire un calore uniforme, verificarne la temperatura massima di esercizio per prevenire danni e comprenderne la velocità di riscaldamento supportata per determinare l'efficienza del processo.

Un elemento riscaldante non può essere giudicato in isolamento. Il suo vero valore è rivelato da come si integra con il sistema di controllo del forno, le caratteristiche di sicurezza e le procedure operative per fornire prestazioni costanti, affidabili e sicure per la tua specifica applicazione.

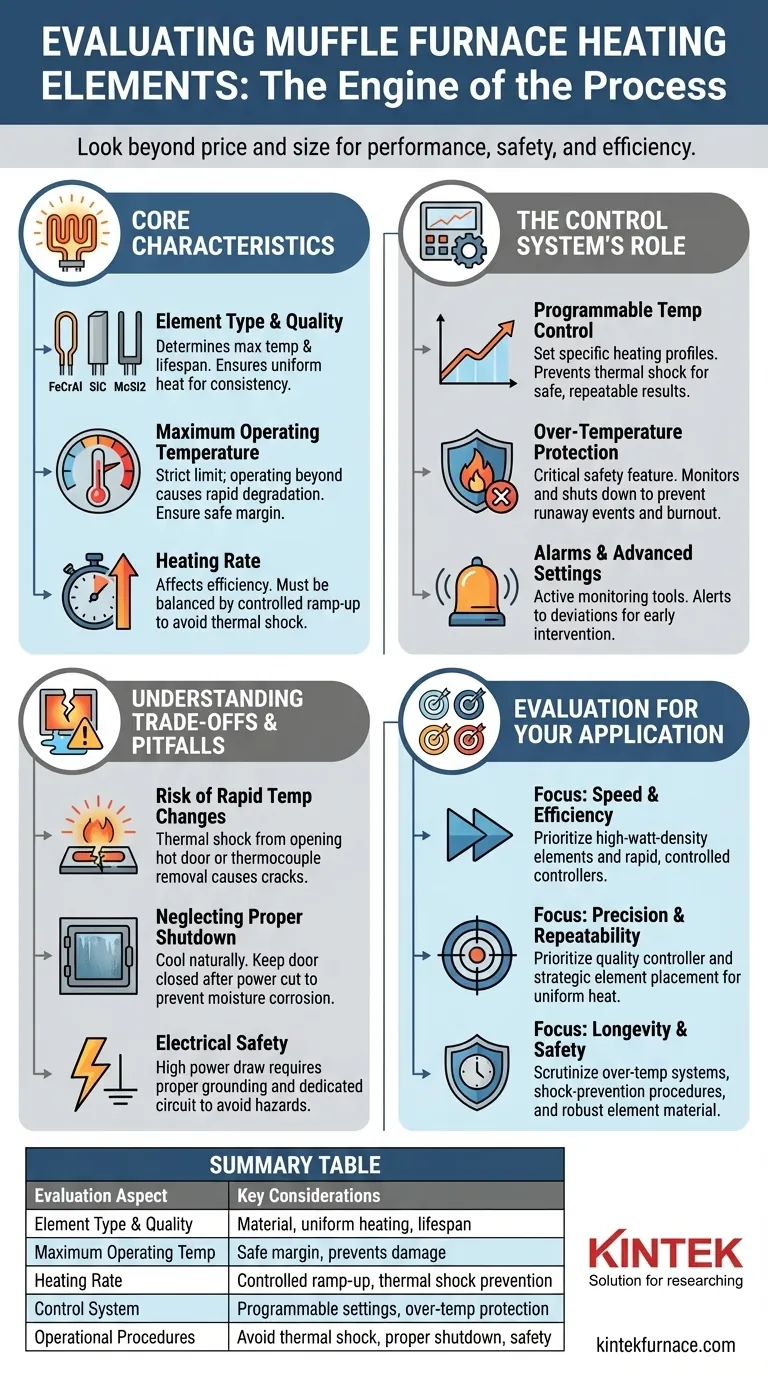

Caratteristiche principali dell'elemento riscaldante

Le proprietà fisiche e dei materiali degli elementi riscaldanti sono il fondamento delle prestazioni del forno. Queste dettano il suo intervallo di temperatura, la velocità e l'idoneità per diversi compiti.

Tipo e qualità dell'elemento

Il materiale dell'elemento riscaldante determina direttamente la sua massima temperatura di esercizio e la sua durata. I materiali comuni includono leghe di ferro-cromo-alluminio (FeCrAl) per uso generico e carburo di silicio (SiC) o disiliciuro di molibdeno (MoSi2) per applicazioni a temperature più elevate.

Elementi di alta qualità, combinati con un posizionamento strategico all'interno della camera, sono essenziali per ottenere un riscaldamento costante e uniforme, fondamentale per risultati ripetibili.

Temperatura massima di esercizio

Ogni elemento riscaldante ha un limite di temperatura massima rigoroso. Il funzionamento del forno oltre questo punto causerà una rapida degradazione e un guasto prematuro degli elementi, danneggiando potenzialmente l'intero forno.

Assicurarsi sempre che la temperatura massima nominale del forno fornisca un margine di sicurezza al di sopra della temperatura di lavoro richiesta.

Velocità di riscaldamento

La velocità di riscaldamento determina la rapidità con cui il forno può raggiungere la sua temperatura target. Questo è un fattore chiave per l'efficienza e la produttività del processo.

La capacità di un forno di raggiungere una rapida velocità di riscaldamento dipende dalla potenza e dal design dei suoi elementi, ma ciò deve essere bilanciato da un sistema di controllo in grado di gestire l'aumento di temperatura gradualmente per evitare shock termici.

Il ruolo del sistema di controllo nella salute dell'elemento

Un potente elemento riscaldante è inefficace senza un preciso sistema di controllo. Il controller agisce come il cervello, proteggendo gli elementi e garantendo un'esecuzione accurata del processo.

Controllo programmabile della temperatura

I forni moderni utilizzano controllori programmabili per gestire il processo di riscaldamento. Questo software consente di impostare profili di riscaldamento specifici, inclusi aumenti graduali di tensione, per aumentare la temperatura in modo graduale.

Questo aumento controllato previene lo shock termico, una causa primaria di danno agli elementi, e garantisce che il processo sia sicuro e ripetibile.

Protezione contro le sovratemperature

Una caratteristica di sicurezza critica è la capacità del forno di monitorare la propria temperatura e spegnersi in caso di problemi. Ciò impedisce che un guasto del sistema di controllo causi un evento di fuga termica.

Questa protezione automatica è la tua principale difesa contro il burnout accidentale degli elementi e i danni catastrofici al forno.

Allarmi e impostazioni avanzate

I controller sofisticati offrono allarmi, timer e altre opzioni programmabili. Queste funzionalità non sono solo per comodità; sono strumenti di monitoraggio attivi che possono avvisarti di deviazioni dal programma impostato, consentendo un intervento prima che un problema minore diventi un guasto grave.

Comprendere i compromessi e le insidie comuni

Un funzionamento corretto è importante quanto la qualità dei componenti. Molti guasti degli elementi riscaldanti sono causati da errori dell'utente o da una cattiva comprensione dei limiti del forno.

Il rischio di rapidi cambiamenti di temperatura

Gli elementi riscaldanti sono fragili, specialmente ad alte temperature. Sottoporli a shock termico aprendo la porta per raffreddare rapidamente la camera o rimuovendo una termocoppia calda può causarne la rottura o la crepa.

Seguire sempre i programmi di riscaldamento e raffreddamento consigliati dal produttore, consentendo al forno di raffreddarsi naturalmente.

Trascurare le procedure di spegnimento corrette

Una volta completato un processo, l'alimentazione del forno deve essere interrotta e la porta deve rimanere chiusa fino a quando non si è raffreddato in modo significativo. Ciò protegge la camera del forno e gli elementi dall'umidità ambientale, che può causare corrosione e degrado nel tempo.

Sicurezza elettrica e messa a terra

Gli elementi riscaldanti assorbono una quantità significativa di energia. Il forno deve essere correttamente messo a terra per prevenire rischi di scosse elettriche.

È fondamentale utilizzare un circuito elettrico dedicato con un controller o un interruttore appropriato per evitare di sovraccaricare il sistema.

Effettuare la giusta valutazione per la tua applicazione

La tua valutazione degli elementi riscaldanti dovrebbe essere direttamente legata all'obiettivo principale del tuo lavoro.

- Se il tuo obiettivo principale è la velocità e l'efficienza del processo: Dai priorità ai forni con elementi ad alta densità di watt e un controller sofisticato che consenta velocità di riscaldamento rapide ma controllate.

- Se il tuo obiettivo principale è la precisione e la ripetibilità: Concentrati sulla qualità del controllore di temperatura e sul posizionamento strategico degli elementi per garantire la massima uniformità termica in tutta la camera.

- Se il tuo obiettivo principale è la longevità e la sicurezza: Esamina attentamente i sistemi di protezione contro le sovratemperature, le procedure operative consigliate per prevenire lo shock termico e la robustezza del materiale dell'elemento stesso.

Considerando gli elementi riscaldanti come parte di un sistema integrato, puoi prendere una decisione più informata che garantirà risultati affidabili per gli anni a venire.

Tabella riassuntiva:

| Aspetto di valutazione | Considerazioni chiave |

|---|---|

| Tipo e qualità dell'elemento | Materiale (es. FeCrAl, SiC, MoSi2), riscaldamento uniforme, durata |

| Temperatura massima di esercizio | Margine di sicurezza sopra la temperatura di lavoro, previene i danni |

| Velocità di riscaldamento | Aumento controllato, efficienza, prevenzione dello shock termico |

| Integrazione del sistema di controllo | Impostazioni programmabili, protezione contro le sovratemperature, allarmi |

| Procedure operative | Evitare shock termici, spegnimento corretto, sicurezza elettrica |

Hai bisogno di una soluzione affidabile per forni ad alta temperatura su misura per le esigenze del tuo laboratorio? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire forni avanzati come Forni a Muffola, a Tubo, Rotanti, Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, migliorando l'efficienza e la sicurezza. Contattaci oggi per discutere come possiamo supportare la tua applicazione con attrezzature durevoli e ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri