La fornace a muffola funge da recipiente di reazione critico per la conversione dei precursori chimici grezzi in un supporto fisico strutturato. Nello specifico, nella preparazione di supporti per catalizzatori a singolo atomo di diossido di cerio (CeO2), esegue il riscaldamento statico di un precursore di nitrato di cerio a 350°C per 5 ore per garantire la completa decomposizione in nanoparticelle ad alta purezza.

La fornace a muffola fornisce più del semplice calore; definisce l'architettura del materiale. Eseguendo un preciso programma termico, ingegnerizza l'energia superficiale specifica e la stabilità strutturale necessarie per ancorare singoli atomi metallici, impedendo loro di aggregarsi in cluster durante le successive lavorazioni.

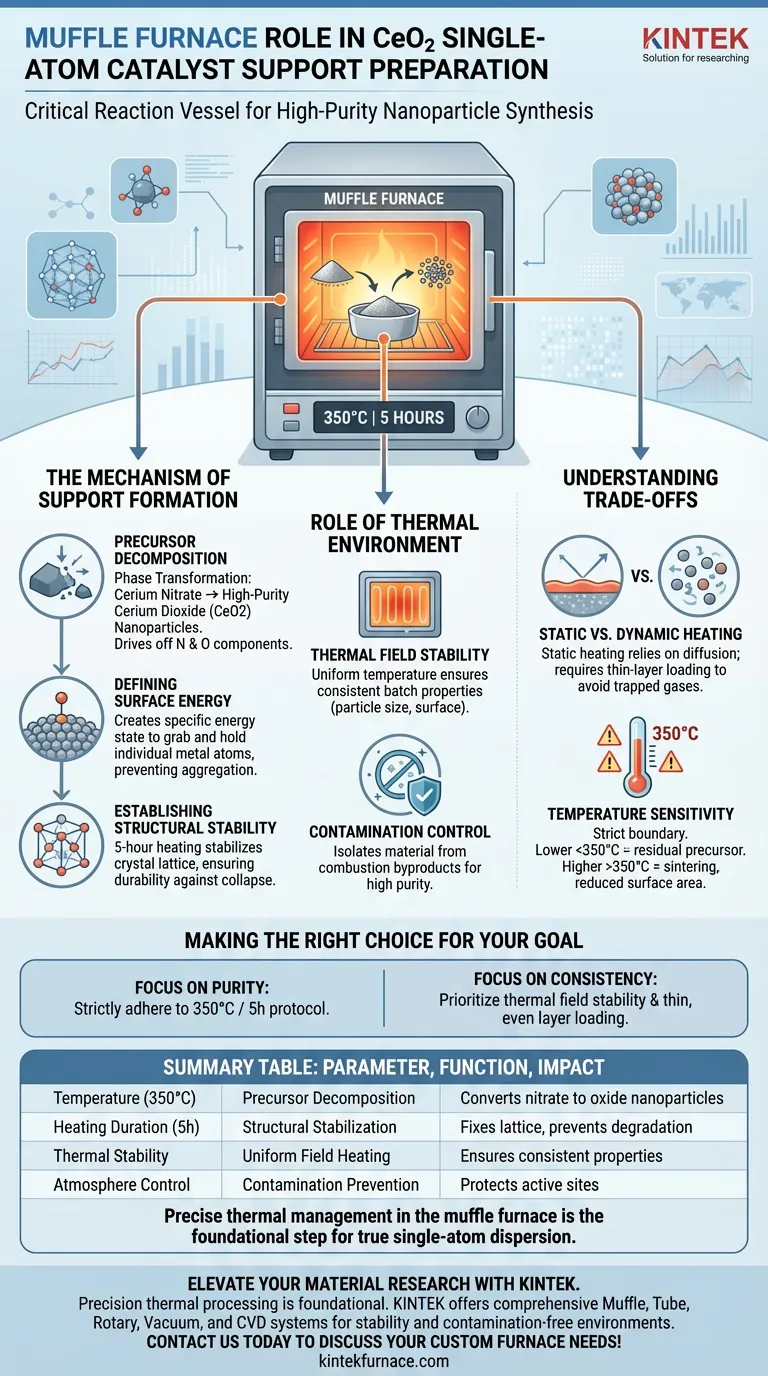

Il Meccanismo di Formazione del Supporto

Decomposizione del Precursore

La funzione principale della fornace a muffola in questo contesto è la trasformazione di fase. Il materiale grezzo, il nitrato di cerio, è un sale che deve essere completamente convertito in un ossido.

Attraverso il riscaldamento statico a 350°C, la fornace elimina i componenti di azoto e ossigeno. Ciò garantisce la completa decomposizione del precursore, lasciando solo nanoparticelle di diossido di cerio ad alta purezza.

Definizione dell'Energia Superficiale

Affinché un catalizzatore "a singolo atomo" funzioni, il supporto deve avere la capacità di catturare e trattenere singoli atomi metallici. Questa capacità viene determinata durante il processo di calcinazione.

Il trattamento termico crea un substrato fisico con energia superficiale specifica. Questo stato energetico è ciò che consente al supporto di disperdere efficacemente gli atomi metallici in seguito, piuttosto che permettere loro di legarsi tra loro.

Stabilire la Stabilità Strutturale

La durabilità è un requisito chiave per i supporti catalitici. La durata di riscaldamento di 5 ore non è arbitraria; consente alla rete cristallina del diossido di cerio di stabilizzarsi.

Questo trattamento termico programmato garantisce che le nanoparticelle raggiungano la stabilità strutturale. Senza questo quadro stabile, il supporto potrebbe collassare o degradarsi sotto lo stress delle successive reazioni chimiche.

Il Ruolo dell'Ambiente Termico

Stabilità del Campo Termico

La coerenza è fondamentale per la scienza riproducibile. La fornace a muffola fornisce un'eccellente stabilità del campo termico, il che significa che la temperatura è uniforme in tutto il vano.

Ciò garantisce che ogni parte del lotto di nitrato di cerio riceva esattamente lo stesso apporto energetico. Il risultato è un lotto coerente di supporti catalitici in cui la dimensione delle particelle e le proprietà superficiali sono uniformi.

Controllo della Contaminazione

Nella catalisi a singolo atomo, anche tracce di impurità possono compromettere le prestazioni dei siti attivi. La fornace a muffola offre un ambiente privo di contaminazione.

Isolando il materiale dai sottoprodotti della combustione (a differenza del riscaldamento a fiamma aperta), protegge la purezza del diossido di cerio. Questo è essenziale per mantenere l'integrità dei centri attivi che verranno formati in seguito.

Comprendere i Compromessi

Riscaldamento Statico vs. Dinamico

La fornace a muffola utilizza il riscaldamento statico, tipicamente in aria statica. Sebbene questo sia eccellente per la stabilità e la semplicità, si basa sulla diffusione per lo scambio di gas.

Se lo strato del precursore è troppo spesso, i gas di decomposizione potrebbero rimanere intrappolati, portando a proprietà strutturali non uniformi. A differenza delle fornaci a tubo rotante che fanno rotolare le particelle per un'esposizione uniforme, una fornace a muffola richiede un caricamento attento e a strato sottile per garantire l'uniformità.

Sensibilità alla Temperatura

Il profilo di temperatura specifico (350°C) è un limite rigoroso. Deviare da esso comporta dei rischi.

Temperature più basse potrebbero lasciare precursori di nitrato residui, contaminando il supporto. Temperature significativamente più elevate (ad esempio, avvicinandosi all'intervallo di 800°C utilizzato in altre fasi come l'intrappolamento di atomi) potrebbero causare il sinterizzazione e la crescita delle nanoparticelle di diossido di cerio, riducendo l'area superficiale disponibile per l'ancoraggio di singoli atomi.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia dei tuoi supporti di diossido di cerio, allinea i tuoi protocolli di fornace ai tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la Purezza del Supporto: Aderisci rigorosamente al protocollo di 350°C per 5 ore per garantire la completa decomposizione del precursore senza indurre sinterizzazione.

- Se il tuo obiettivo principale è la Coerenza del Lotto: Dai priorità alla stabilità del campo termico della fornace e assicurati che il precursore sia distribuito in uno strato sottile e uniforme per mitigare i limiti del riscaldamento statico.

Una gestione termica precisa nella fornace a muffola è il passo fondamentale che determina se il tuo catalizzatore finale raggiungerà una vera dispersione a singolo atomo o fallirà a causa dell'aggregazione.

Tabella Riassuntiva:

| Parametro | Funzione | Impatto sul Supporto di CeO2 |

|---|---|---|

| Temperatura (350°C) | Decomposizione del Precursore | Converte il nitrato di cerio in nanoparticelle di ossido ad alta purezza. |

| Durata del Riscaldamento (5h) | Stabilizzazione Strutturale | Fissa la rete cristallina per prevenire il degrado durante le reazioni. |

| Stabilità Termica | Riscaldamento Uniforme del Campo | Garantisce dimensioni delle particelle e energia superficiale coerenti in tutto il lotto. |

| Controllo dell'Atmosfera | Prevenzione della Contaminazione | Protegge i siti attivi da impurità e sottoprodotti della combustione. |

Eleva la Tua Ricerca sui Materiali con KINTEK

La lavorazione termica di precisione è il fondamento della catalisi ad alte prestazioni. In KINTEK, comprendiamo che anche una minima deviazione di temperatura può compromettere l'energia superficiale e l'integrità strutturale del tuo catalizzatore.

Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti personalizzabili per soddisfare le tue esigenze di laboratorio uniche. Sia che tu stia eseguendo delicate decomposizioni di precursori o intrappolamenti di atomi ad alta temperatura, le nostre fornaci forniscono la stabilità del campo termico e l'ambiente privo di contaminazione essenziali per l'innovazione dei catalizzatori a singolo atomo.

Pronto a ottimizzare la tua sintesi? Contattaci oggi per discutere le tue esigenze di fornace personalizzata!

Guida Visiva

Riferimenti

- Jinshu Tian, Yong Wang. NO Reduction with CO on Low‐loaded Platinum‐group Metals (Rh, Ru, Pd, Pt, and Ir) Atomically Dispersed on Ceria. DOI: 10.1002/cctc.202301227

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono le funzioni tecniche specifiche degli autoclavi idrotermali e dei forni a muffola nella preparazione dei catalizzatori?

- Perché è necessario un forno a scatola per la calcinazione dei precursori idrossidi? Sintesi di ossidi di tipo P2

- Quali sono le principali applicazioni industriali di un forno a muffola? Sblocca il riscaldamento di precisione per il tuo settore

- Come devono essere gestiti i campioni quando si utilizza un forno a muffola? Garantire un trattamento termico accurato e sicuro

- Come si confronta un forno a muffola con altri forni ad alta temperatura in termini di costi? Scopri soluzioni di trattamento termico convenienti

- Qual è lo scopo principale di un forno a muffola? Ottieni un trattamento termico preciso per i tuoi materiali

- Quale ruolo svolge un forno a muffola ad alta temperatura nella sinterizzazione di LaCoO3? Ottimizzazione della Formazione della Fase Perovskite

- Quali sono alcune applicazioni comuni dei forni a muffola? Sblocca soluzioni pulite e ad alta temperatura per il tuo laboratorio