Un forno a muffola di grado industriale facilita l'attivazione del catalizzatore fornendo un ambiente ossidativo stabile ad alta temperatura, essenziale per la disidratazione e la decomposizione dei precursori del catalizzatore. Operando tipicamente intorno ai 500 °C, questa apparecchiatura guida la conversione chimica critica dei sali metallici in fasi stabili di ossido metallico in atmosfera d'aria.

Concetto chiave Il forno a muffola è il motore della trasformazione strutturale nella preparazione del catalizzatore. Mantenendo un campo termico altamente preciso, garantisce la decomposizione uniforme dei precursori, fissando i componenti metallici attivi sulle loro strutture di supporto e stabilendo la porosità richiesta per elevate prestazioni catalitiche.

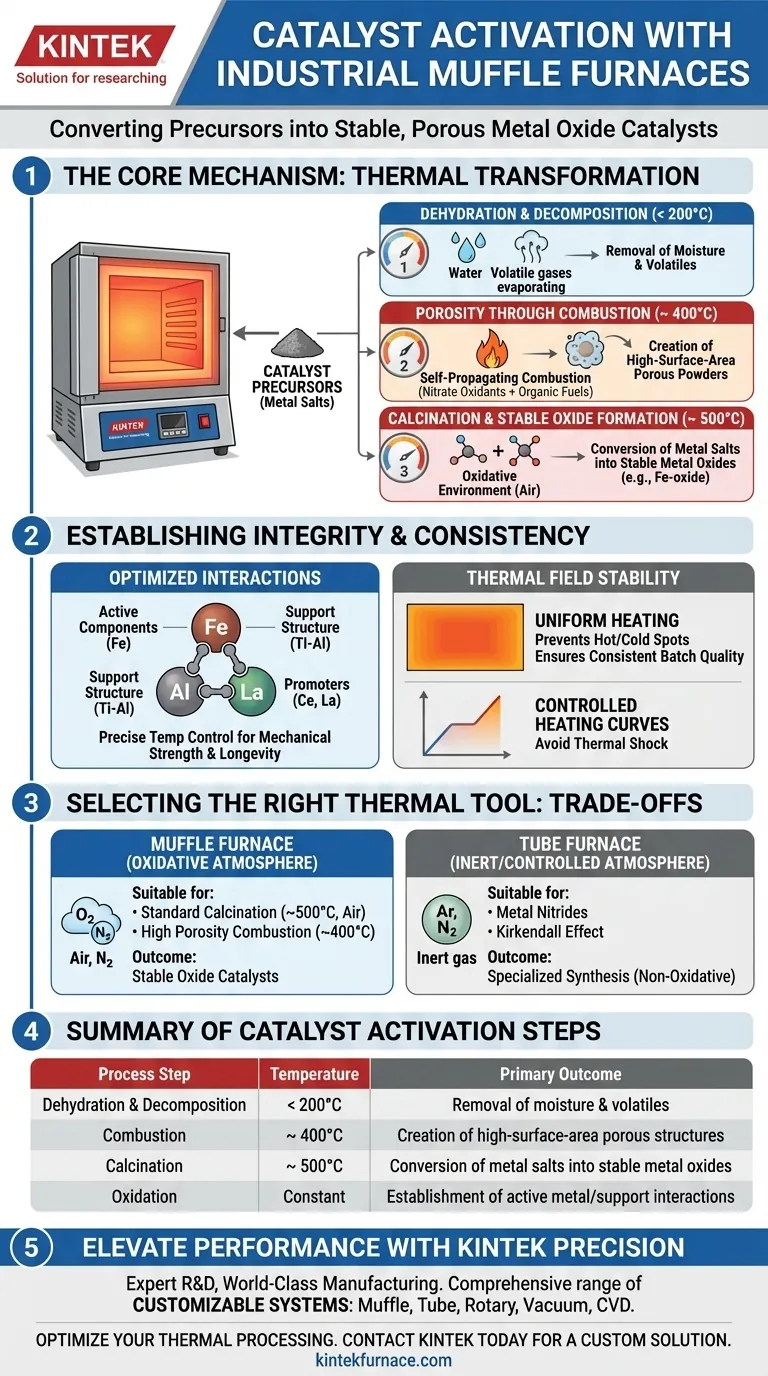

Il Meccanismo di Conversione Chimica

Disidratazione e Decomposizione

La funzione principale del forno a muffola durante l'attivazione è la gestione della decomposizione termica dei materiali precursori.

Quando il forno riscalda il materiale, tipicamente intorno ai 500 °C, rimuove l'umidità (disidratazione) e decompone i sali metallici. Questo processo rimuove efficacemente i componenti volatili, lasciando le fasi attive desiderate.

Formazione di Ossidi Metallici Stabili

L'ambiente ossidativo (aria) all'interno del forno è fondamentale per la trasformazione di fase.

Guida la conversione dei precursori instabili in fasi stabili di ossido metallico. Questo spostamento chimico è il passo fondamentale che trasforma una miscela chimica grezza in un materiale catalitico funzionale.

Stabilire l'Integrità Strutturale

Ottimizzare le Interazioni tra i Componenti

Il controllo preciso della temperatura consente lo sviluppo di interazioni ideali tra i vari ingredienti del catalizzatore.

In particolare, gestisce il legame tra i componenti attivi (come Ferro/Fe), la struttura di supporto (Titanio-Alluminio/Ti-Al) e i promotori come Cerio o Lantanio. Queste interazioni determinano la resistenza meccanica e la longevità chimica del prodotto finale.

Creazione di Porosità tramite Combustione

In specifici metodi di preparazione, il forno a muffola innesca reazioni di combustione auto-propaganti.

Riscaldando a circa 400 °C, il forno avvia una reazione tra ossidanti nitrati e combustibili organici. Il riscaldamento uniforme assicura che questa reazione redox sia rapida e intensa, rilasciando gas che creano polveri altamente porose e ad alta superficie specifica.

Coerenza e Stabilità

Stabilità del Campo Termico

La qualità di un catalizzatore è definita dalla sua coerenza tra diversi lotti di produzione.

Il forno a muffola fornisce un'eccellente stabilità del campo termico, garantendo che ogni parte del lotto riceva esattamente lo stesso trattamento termico. Ciò previene "punti caldi" o "punti freddi" che potrebbero portare a un'attivazione non uniforme o a difetti strutturali.

Curve di Riscaldamento Controllate

I forni a muffola da laboratorio e industriali utilizzano curve di temperatura preimpostate per gestire la velocità di cambiamento.

Seguendo un profilo di riscaldamento rigoroso, l'apparecchiatura facilita la formazione graduale di centri attivi specifici e strutture scheletriche. Questa rampa controllata è vitale per prevenire shock termici o collasso strutturale prematuro.

Comprendere i Compromessi

Atmosfere Ossidative vs. Inert

È fondamentale distinguere il forno a muffola da altre apparecchiature termiche come i forni tubolari.

I forni a muffola sono progettati per processi ossidativi in aria. Se l'attivazione del tuo catalizzatore richiede un'atmosfera inerte controllata (come Argon) per innescare fenomeni specifici come l'effetto Kirkendall o per formare nitruri metallici, un forno a muffola non è lo strumento corretto. Tali processi richiedono generalmente l'ambiente sigillato di un forno tubolare.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire un'attivazione ottimale del catalizzatore, allinea la scelta dell'apparecchiatura con i tuoi specifici requisiti chimici:

- Se il tuo obiettivo principale è la calcinazione standard: Utilizza un forno a muffola per convertire i sali metallici in ossidi in aria a circa 500 °C, garantendo un'interazione stabile dei componenti.

- Se il tuo obiettivo principale è l'elevata porosità tramite combustione: Utilizza un forno a muffola a circa 400 °C per innescare reazioni redox uniformi che generano polveri ad alta superficie specifica.

- Se il tuo obiettivo principale è l'elaborazione in atmosfera inerte: Non utilizzare un forno a muffola; passa a un forno tubolare per prevenire l'ossidazione e consentire specifici effetti di migrazione.

Il forno a muffola è lo strumento definitivo per garantire la coerenza strutturale e chimica richiesta per catalizzatori a base di ossidi ad alte prestazioni.

Tabella Riassuntiva:

| Passaggio del Processo | Temperatura | Risultato Primario |

|---|---|---|

| Disidratazione | < 200 °C | Rimozione di umidità e componenti volatili |

| Combustione | ~400 °C | Creazione di strutture porose ad alta superficie specifica |

| Calcinazione | ~500 °C | Conversione di sali metallici in ossidi metallici stabili |

| Ossidazione | Costante | Stabilire interazioni metallo/supporto attivo |

Migliora le Prestazioni del Tuo Catalizzatore con la Precisione KINTEK

La coerenza è il segno distintivo dei catalizzatori ad alte prestazioni. Supportata da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK offre una gamma completa di sistemi a muffola, tubolari, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare i tuoi specifici protocolli di attivazione. Sia che tu richieda campi termici precisi per l'ossidazione o atmosfere controllate per sintesi specializzate, i nostri forni da laboratorio ad alta temperatura forniscono la stabilità che la tua ricerca richiede.

Pronto a ottimizzare il tuo processo termico? Contatta KINTEK oggi stesso per una soluzione personalizzata.

Guida Visiva

Riferimenti

- Hamid Ahmed, Ahmed S. Al‐Fatesh. Methane Decomposition over a Titanium-Alumina and Iron Catalyst Assisted by Lanthanides to Produce High-Performance COx-Free H2 and Carbon Nanotubes. DOI: 10.3390/catal15010077

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché i gusci ceramici devono essere sottoposti a sinterizzazione ad alta temperatura? Garantire l'integrità per leghe ad alto punto di fusione

- Qual è la temperatura operativa consigliata per estendere la vita utile del filo del forno? Massimizzare la longevità con un buffer di 50°C

- Quali vantaggi offrono le funzioni di riscaldamento e raffreddamento rapidi in alcuni modelli di forni a muffola? Aumenta l'efficienza e il controllo nel tuo laboratorio

- Quali sono le applicazioni comuni di una muffola? Sblocca il trattamento termico di precisione per il tuo laboratorio

- Quali sono le caratteristiche generali e i vantaggi dei forni a resistenza di tipo a camera? Scopri soluzioni di riscaldamento versatili per il tuo laboratorio

- Perché una fornace a muffola è essenziale per le nanopolveri di Sn:ZnO? Ottenere una struttura cristallina e una purezza perfette

- Qual è la funzione principale di un forno a muffola ad alta temperatura nella rigenerazione LFP? Ripristina la durata della batteria con precisione

- Quali fattori influenzano la fascia di prezzo dei forni a muffola?Spiegazione dei principali fattori di costo