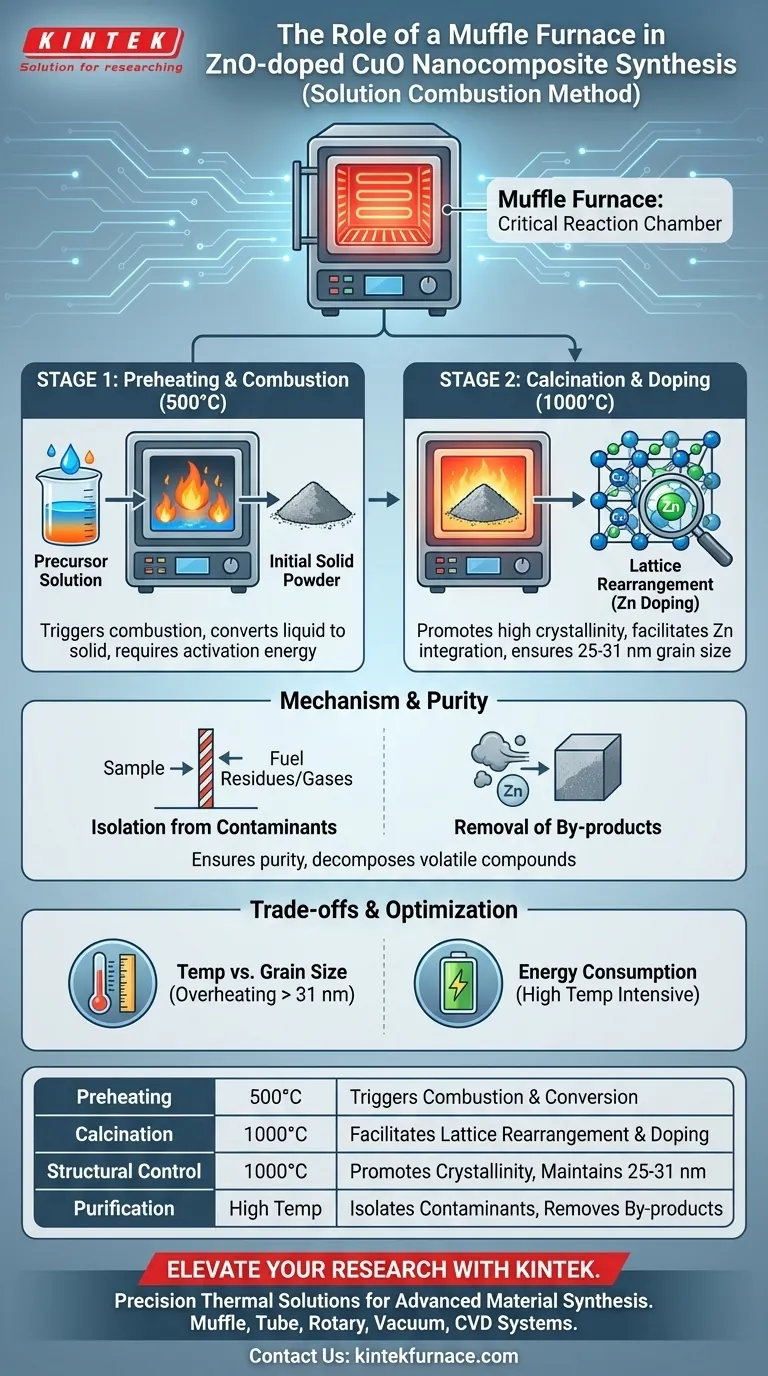

La muffola funge da camera di reazione critica per la sintesi di nanocompositi di CuO drogato con ZnO tramite il metodo della combustione in soluzione. Fornisce un ambiente ad alta temperatura, precisamente isolato, specificamente mirato a 500°C per il preriscaldamento e 1000°C per la calcinazione, per guidare la trasformazione chimica dai precursori grezzi a un nanomateriale finito.

Fornendo energia termica controllata, la muffola garantisce la completa rimozione dei sottoprodotti della combustione e forza il necessario riarrangiamento reticolare. Questo trattamento termico è ciò che consente allo zinco di drogare con successo nella struttura dell'ossido di rame, producendo alta cristallinità e dimensioni dei grani specifiche tra 25 e 31 nm.

Guida alla Trasformazione Chimica

Innesco della Reazione di Combustione

Il ruolo iniziale della muffola è fornire l'energia di attivazione necessaria per avviare la reazione. Preriscaldando la soluzione a circa 500°C, la muffola innesca il processo di combustione.

Questo rapido riscaldamento provoca l'ignizione della soluzione, consumando il combustibile e l'ossidante. Questo passaggio converte i precursori liquidi in una polvere solida, sebbene inizialmente impura.

Ottenere Alta Cristallinità

Dopo la combustione iniziale, il materiale entra in una fase di calcinazione a una temperatura significativamente più alta, tipicamente 1000°C. La muffola mantiene questo calore intenso per promuovere la crescita dei cristalli.

Senza questa fase prolungata ad alta temperatura, il materiale rimarrebbe amorfo o scarsamente strutturato. L'energia termica consente agli atomi di migrare e disporsi in un reticolo cristallino altamente ordinato.

Facilitazione del Riarrangiamento Reticolare

L'obiettivo specifico di questa sintesi è il drogaggio, ovvero l'inserimento di ioni di Zinco (Zn) nel reticolo dell'Ossido di Rame (CuO). L'ambiente a 1000°C fornito dalla muffola è essenziale per il riarrangiamento reticolare.

Questo processo integra efficacemente gli ioni droganti. Il risultato è una struttura nanocomposita stabile piuttosto che una semplice miscela fisica di due ossidi separati.

Meccanismo d'Azione e Purezza

Isolamento dai Contaminanti

Una caratteristica distintiva di una muffola è la sua capacità di separare l'oggetto riscaldato dai sottoprodotti della fonte di calore stessa.

Nel contesto dei nanocompositi, ciò garantisce che il CuO drogato con ZnO non venga contaminato da residui di combustibile o gas dagli elementi riscaldanti. Questo isolamento è vitale per mantenere la purezza chimica richiesta per applicazioni semiconduttrici o catalitiche.

Rimozione dei Sottoprodotti

Il metodo della combustione in soluzione produce intrinsecamente sottoprodotti volatili. La fase di calcinazione ad alta temperatura brucia efficacemente questi residui.

L'ambiente della muffola garantisce che tutti i composti organici o i nitrati rimanenti siano completamente decomposti. Ciò lascia un materiale ossido puro con proprietà elettriche e strutturali ottimizzate.

Comprendere i Compromessi

Temperatura vs. Dimensione dei Grani

Mentre le alte temperature sono necessarie per la cristallinità e il drogaggio, inducono anche la crescita dei grani.

Se la temperatura della muffola supera l'intervallo ottimale o il tempo di permanenza è troppo lungo, i grani potrebbero crescere oltre l'intervallo nanometrico target. In questa specifica sintesi, l'obiettivo è un intervallo ristretto di 25-31 nm; il surriscaldamento distrugge efficacemente il vantaggio "nano" del materiale.

Consumo Energetico

Le muffole sono dispositivi ad alto consumo energetico, in particolare quando operano a 1000°C.

Per la produzione su larga scala, il costo energetico di questa fase di calcinazione è significativo. Gli operatori devono bilanciare la necessità di alta cristallinità con l'efficienza energetica del ciclo di sintesi.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità dei tuoi nanocompositi di CuO drogato con ZnO, devi adattare i parametri della muffola ai tuoi obiettivi specifici.

- Se il tuo obiettivo principale è l'Integrità Strutturale e il Drogaggio: Dai priorità alla fase di calcinazione a 1000°C per garantire un completo riarrangiamento reticolare e una riuscita integrazione dello zinco.

- Se il tuo obiettivo principale è il Controllo della Dimensione dei Grani: Monitora rigorosamente la durata della calcinazione per evitare che le particelle superino l'intervallo di 25-31 nm, compromettendo l'area superficiale.

Il successo in questa sintesi si basa sull'utilizzo della muffola non solo come riscaldatore, ma come strumento di precisione per controllare la struttura a livello atomico.

Tabella Riassuntiva:

| Fase di Sintesi | Temperatura | Funzione Chiave della Muffola |

|---|---|---|

| Preriscaldamento | 500°C | Innesca la combustione e converte i precursori liquidi in polvere solida |

| Calcinazione | 1000°C | Facilita il riarrangiamento reticolare per un drogaggio riuscito dello zinco |

| Controllo Strutturale | 1000°C | Promuove alta cristallinità mantenendo dimensioni dei grani di 25-31 nm |

| Purificazione | Alta Temperatura | Isola i materiali dai contaminanti e rimuove i sottoprodotti volatili |

Eleva la Tua Ricerca sui Materiali con KINTEK

La precisione è la differenza tra un semplice ossido e un nanocomposito ad alte prestazioni. KINTEK fornisce soluzioni termiche leader del settore, inclusi sistemi a Muffola, a Tubo, Rotativi, Sottovuoto e CVD, ingegnerizzati per le rigorose esigenze della sintesi di materiali avanzati.

Sia che tu stia sintetizzando CuO drogato con ZnO o sviluppando semiconduttori di prossima generazione, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare i tuoi specifici requisiti di temperatura e atmosfera. Supportati da R&S e produzione esperte, garantiamo che il tuo laboratorio raggiunga la stabilità termica necessaria per un controllo costante delle dimensioni dei grani di 25-31 nm.

Pronto a ottimizzare il tuo processo di sintesi? Contattaci oggi per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- A. Naveen Kumar, Nithesh Naik. Solution combustion synthesis of ZnO doped CuO nanocomposite for photocatalytic and sensor applications. DOI: 10.1038/s41598-024-82764-2

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è lo scopo dell'utilizzo di una muffola per la calcinazione di LDH? Sblocca l'effetto memoria per la ricostruzione avanzata

- Qual è il ruolo specifico dell'atmosfera all'interno di un forno a muffola? Garantire un riscaldamento uniforme e un controllo chimico

- Che ruolo svolgono i forni a resistenza a cassone nell'energia nuova e nella protezione ambientale? Alimentare le innovazioni sostenibili

- Perché è importante indossare indumenti appropriati quando si utilizza un forno da banco? Suggerimenti essenziali per la sicurezza per prevenire ustioni e incendi

- Qual è il significato dei forni elettrici a muffola nella fusione dei metalli? Controllo di precisione per la metallurgia su piccola scala

- Come viene utilizzato un forno a muffola per l'ingegneria dei difetti in delta-MnO2? Trattamento termico di precisione per difetti ottimali

- Come contribuisce un forno a resistenza a scatola ad alta temperatura alla sintesi di catalizzatori di diossido di rutenio drogato con silicio?

- Come vengono utilizzate le muffole nell'industria farmaceutica? Essenziali per il controllo qualità e la R&S