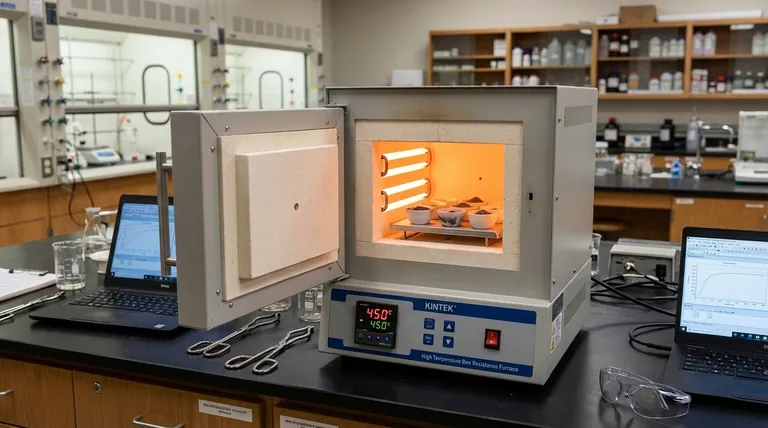

Il forno a resistenza a scatola ad alta temperatura funge da ambiente di reazione definitivo per la sintesi di catalizzatori di diossido di rutenio drogato con silicio. Fornisce un campo termico preciso e statico, specificamente a 450°C in atmosfera d'aria, necessario per guidare la calcinazione e l'ossidazione dei precursori. Questo trattamento termico è il meccanismo specifico che trasforma le materie prime in una struttura cristallina drogata e chimicamente attiva.

Concetto chiave: La funzione principale del forno è facilitare la completa decomposizione dei modelli di resina attraverso un riscaldamento stabile. Questo processo forza gli atomi di silicio e rutenio in una struttura cristallina di fase rutilo, risultando in una robusta struttura di drogaggio interstiziale essenziale per la stabilità catalitica.

La Fisica della Sintesi

Controllo Termico Preciso

La sintesi di questo specifico catalizzatore richiede una temperatura sostenuta di 450°C.

Il forno a resistenza a scatola mantiene un campo di temperatura uniforme in tutta la camera. Questa uniformità è fondamentale per prevenire gradienti termici che potrebbero portare a un drogaggio non uniforme o a una reazione incompleta dei precursori.

Atmosfera Ossidativa

A differenza dei metodi di sintesi che richiedono ambienti riducenti, questo processo si basa su un'atmosfera d'aria.

Il design del forno a scatola si adatta naturalmente alla calcinazione in aria. Questo ambiente ossidativo è necessario per convertire i precursori nelle loro forme ossidate (Diossido di Rutenio) piuttosto che ridurli a stati metallici.

Meccanismi di Trasformazione Strutturale

Decomposizione del Modello

La sintesi utilizza un modello di resina per guidare la formazione delle particelle catalitiche.

Il calore del forno assicura la completa carbonizzazione e decomposizione di questa resina. Rimuovendo completamente i componenti organici del modello, il forno impedisce alle impurità di interferire con i siti attivi finali.

Ingegneria Reticolare

L'obiettivo finale del trattamento termico è l'ingegneria strutturale a livello atomico.

Mentre la resina si decompone e la temperatura si mantiene a 450°C, atomi di rutenio e silicio vengono energeticamente spinti in una disposizione specifica.

Drogaggio Interstiziale

Il processo termico facilita l'ingresso di questi atomi nella struttura cristallina di fase rutilo.

Ciò si traduce in una struttura di drogaggio interstiziale stabile. La capacità del forno di mantenere la temperatura con precisione garantisce che il drogaggio sia costante, massimizzando l'integrità strutturale e le prestazioni della particella catalitica finale.

Comprendere i Compromessi

Forno a Scatola vs. Forno a Tubo

È fondamentale selezionare il forno corretto in base alla reazione chimica richiesta.

Un forno a resistenza a scatola è ideale per i processi di ossidazione e calcinazione descritti qui (aria statica, 450°C). Eccelle nella lavorazione a lotti in ambienti ossidativi.

Al contrario, un forno a tubo è tipicamente richiesto quando è necessaria un'atmosfera riducente controllata (come H2/Ar). Come notato nei processi comparativi, i forni a tubo vengono utilizzati per ridurre gli ossidi metallici in leghe, mentre il forno a scatola viene utilizzato qui per *creare* la struttura ossidica.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire il successo della sintesi, allinea la scelta dell'attrezzatura al tuo percorso chimico:

- Se il tuo obiettivo principale è la sintesi di Diossido di Rutenio: Utilizza un forno a resistenza a scatola a 450°C per garantire una corretta ossidazione e formazione reticolare in atmosfera d'aria.

- Se il tuo obiettivo principale è la riduzione di leghe metalliche: Passa a un forno a tubo per mantenere l'ambiente riducente necessario di idrogeno/argon.

La qualità del tuo catalizzatore finale dipende direttamente dalla stabilità del campo termico durante la fase di formazione reticolare.

Tabella Riassuntiva:

| Caratteristica | Specifiche/Ruolo |

|---|---|

| Temperatura Ottimale | 450°C (Campo Termico Statico Stabile) |

| Atmosfera | Aria Ambiente (Ambiente Ossidativo) |

| Meccanismo Chiave | Decomposizione del Modello di Resina e Ingegneria Reticolare |

| Fase Cristallina | Drogaggio Interstiziale di Fase Rutilo |

| Scelta dell'Attrezzatura | Forno a Resistenza a Scatola (per Ossidazione vs. Tubo per Riduzione) |

Migliora la Tua Sintesi di Catalizzatori con la Precisione KINTEK

La precisione a 450°C è la differenza tra un precursore inattivo e un catalizzatore rutilo ad alte prestazioni. KINTEK fornisce i Forni a Muffle e a Resistenza a Scatola specializzati necessari per un'ossidazione stabile e un'ingegneria reticolare complessa.

Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, tutti personalizzabili per soddisfare le tue esigenze di laboratorio uniche. Sia che tu stia eseguendo calcinazione in atmosfera d'aria o riduzione H2/Ar, le nostre attrezzature garantiscono un riscaldamento uniforme e risultati ripetibili per la tua ricerca sui materiali più sensibili.

Pronto a ottimizzare il tuo processo termico? Contatta oggi i nostri esperti tecnici per trovare la soluzione di forno perfetta.

Riferimenti

- Xinyu Ping, Zidong Wei. Locking the lattice oxygen in RuO2 to stabilize highly active Ru sites in acidic water oxidation. DOI: 10.1038/s41467-024-46815-6

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quale ruolo svolge un forno elettrico ad alta temperatura nella conversione della caolinite grezza in metacaolinite? Guida esperta

- Quali settori richiedono ancora progetti di forni a muffola tradizionali basati su storte? Essenziali per l'integrità atmosferica ad alta temperatura

- Come è progettato il forno a muffola per garantire un riscaldamento uniforme e sicuro? Scopri la sua ingegneria di precisione

- Come vengono utilizzati i forni a muffola nell'industria metallurgica? Migliorare il trattamento termico di precisione per i metalli

- Cos'è un forno a muffola e qual è la sua relazione con i forni da laboratorio? Scopri il riscaldamento di precisione per il tuo laboratorio

- Quali sono i limiti dei forni a crogiolo? Comprendere i compromessi chiave per il tuo laboratorio

- Come viene utilizzato un forno a muffola di laboratorio ad alta temperatura nella sintesi di g-C3N4? Ottimizza la tua policondensazione termica

- Perché è necessaria una fornace ad alta temperatura e alta precisione per l'attivazione chimica? Garantire una qualità del carbonio superiore