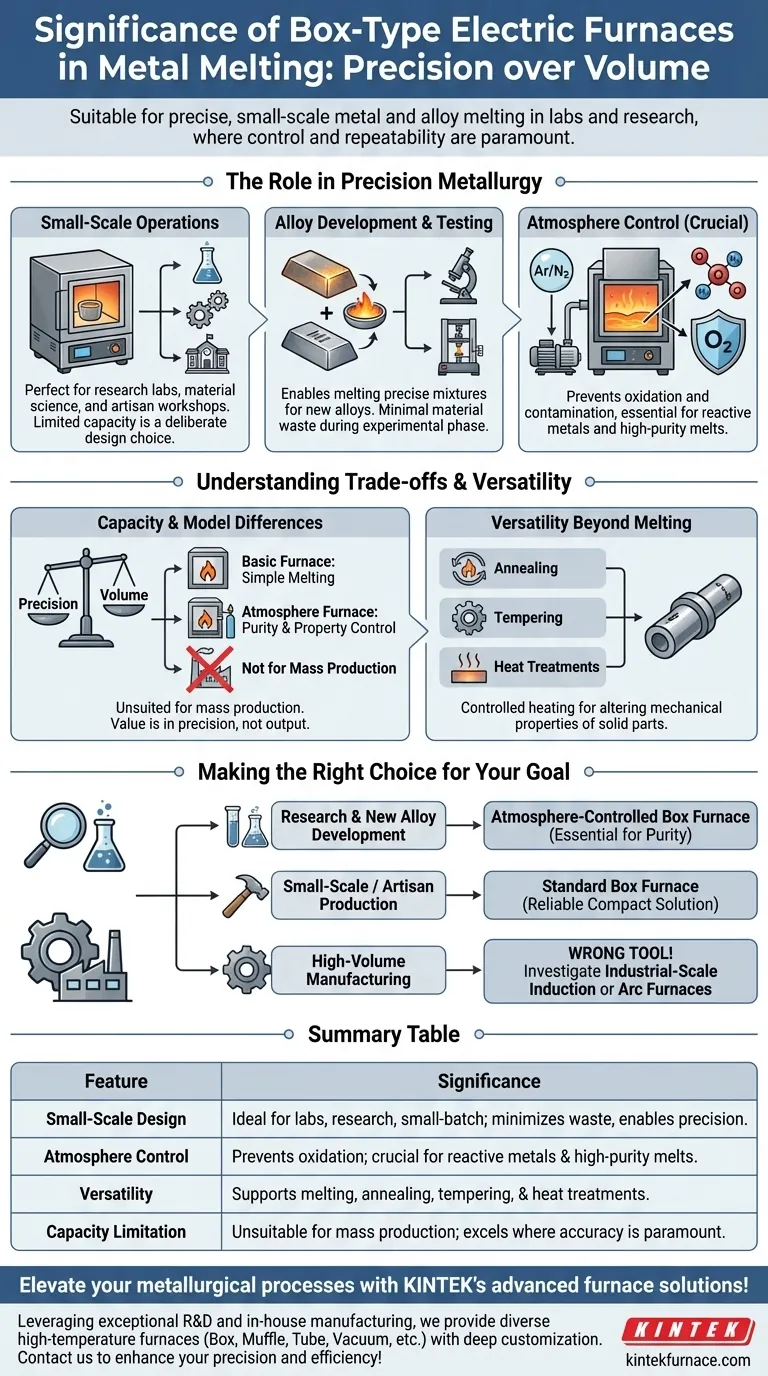

Nel contesto della lavorazione dei metalli, il significato primario di un forno elettrico a muffola è la sua idoneità per la fusione precisa e su piccola scala di metalli e leghe. Questi forni non sono progettati per grandi fonderie industriali, ma sono strumenti indispensabili in ambienti di laboratorio, ricerca e produzione in piccoli lotti, dove il controllo e la ripetibilità sono fondamentali.

Mentre i forni più grandi gestiscono la produzione di massa, il vero significato del forno a muffola risiede nel suo ruolo di ambiente controllato. Consente lo sviluppo preciso di leghe, il test dei materiali e la produzione specializzata in cui la precisione è più critica del volume.

Il ruolo dei forni a muffola nella metallurgia di precisione

Il valore di un forno a muffola si estende oltre il semplice riscaldamento del metallo. Le sue caratteristiche di design lo rendono ideale per compiti metallurgici specifici e ad alto rischio che sono impraticabili o impossibili con attrezzature più grandi.

Progettato per operazioni su piccola scala

Una caratteristica distintiva di questi forni è la loro capacità limitata. Questo non è un difetto, ma una scelta progettuale deliberata.

Sono perfettamente dimensionati per l'uso in laboratori di ricerca, dipartimenti universitari di scienza dei materiali e piccole officine artigianali che necessitano di fondere quantità gestibili di metallo.

Abilitazione dello sviluppo e dei test delle leghe

I forni a muffola sono fondamentali per la scienza dei materiali. Consentono ai metallurgisti di fondere miscele precise di diversi metalli in un ambiente controllato.

Questo processo crea nuove leghe, che possono poi essere testate per proprietà specifiche come durezza, resistenza alla corrosione o conduttività. La piccola scala riduce al minimo lo spreco di materiale durante questa fase sperimentale.

La funzione critica del controllo dell'atmosfera

Molti forni a muffola avanzati sono anche forni ad atmosfera controllata. Questo è un fattore chiave nella loro importanza.

Questi modelli consentono di riempire la camera interna con un gas inerte (come argon o azoto) o di operare sotto vuoto. Questa atmosfera controllata impedisce all'ossigeno di reagire con il metallo fuso.

Prevenendo l'ossidazione e la contaminazione, un forno ad atmosfera protegge la purezza della fusione, essenziale quando si lavora con metalli reattivi o si sviluppano leghe ad alte prestazioni.

Comprendere i compromessi

Per utilizzare efficacemente un forno a muffola, è fondamentale comprenderne le limitazioni intrinseche e le distinzioni tra i diversi modelli.

La capacità è il principale vincolo

Il compromesso più ovvio è il volume. Questi forni sono fondamentalmente inadatti alla produzione di massa o a qualsiasi applicazione che richieda grandi fusioni. Il loro valore è nella precisione, non nell'output.

Non tutti i forni a muffola sono uguali

Un forno a muffola base fornisce calore, sufficiente per la semplice fusione di metalli non reattivi.

Tuttavia, i significativi vantaggi in termini di purezza e controllo delle proprietà si ottengono solo con i modelli più avanzati di forni ad atmosfera controllata. È fondamentale distinguere tra un semplice riscaldatore e uno strumento per ambienti controllati.

Versatilità oltre la fusione

Le capacità di riscaldamento controllato di un forno a muffola lo rendono utile per altri processi termici. Molti sono utilizzati per la ricottura, la tempra e altri trattamenti termici progettati per alterare le proprietà meccaniche di un pezzo metallico solido.

Scegliere la soluzione giusta per il tuo obiettivo

La scelta dell'attrezzatura giusta dipende interamente dal tuo obiettivo. Un forno a muffola è uno strumento specializzato, non una soluzione universale.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo di nuove leghe: Un forno a muffola ad atmosfera controllata è essenziale per garantire la purezza e la ripetibilità dei tuoi risultati.

- Se il tuo obiettivo principale è la produzione su piccola scala o artigianale: Un forno a muffola standard offre una soluzione affidabile e compatta per fondere piccole quantità di metallo per pezzi personalizzati o opere d'arte.

- Se il tuo obiettivo principale è la produzione ad alto volume: Questo è lo strumento sbagliato; devi esaminare forni a induzione o ad arco su scala industriale.

In definitiva, il forno elettrico a muffola fornisce una capacità critica per il lavoro metallurgico controllato e a basso volume, colmando il divario tra ricerca teorica e applicazione pratica.

Tabella riassuntiva:

| Caratteristica | Significato |

|---|---|

| Design su piccola scala | Ideale per laboratori, ricerca e produzione in piccoli lotti, minimizzando gli sprechi e consentendo operazioni precise. |

| Controllo dell'atmosfera | Previene l'ossidazione e la contaminazione nello sviluppo di leghe, cruciale per metalli reattivi e fusioni ad alta purezza. |

| Versatilità | Supporta non solo la fusione ma anche la ricottura, la tempra e altri trattamenti termici per il controllo delle proprietà dei materiali. |

| Limitazione della capacità | Inadatto alla produzione di massa ma eccellente in applicazioni in cui precisione e ripetibilità sono fondamentali. |

Migliora i tuoi processi metallurgici con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, sia per lo sviluppo di leghe, il test dei materiali o la produzione in piccoli lotti. Contattaci oggi stesso per discutere come le nostre soluzioni su misura possono migliorare la tua precisione ed efficienza!

Guida Visiva

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è la funzione dei forni a scatola ad alta temperatura di laboratorio nel trattamento T6 dell'alluminio? Chiave per la resistenza del materiale

- Come viene utilizzato un forno a muffola per il post-trattamento dei cristalli di AlN? Ottimizzare la purezza superficiale tramite ossidazione a stadi

- Quale ruolo svolge un forno a resistenza a scatola ad alta temperatura nella sinterizzazione? Padronanza della densificazione del tubo elettrolitico

- Perché la calcinazione è essenziale per la formazione della fase NaFePO4? Ingegnerizzazione del fosfato di ferro e sodio ad alte prestazioni

- Qual è il significato della precisione del controllo della temperatura nei forni ad alta temperatura per il biossido di titanio drogato con carbonio?