In un forno a muffola, il ruolo primario dell'atmosfera è duplice: agisce come mezzo per trasferire uniformemente il calore al campione e fornisce un ambiente chimico controllato, proteggendo il materiale dal contatto diretto con gli elementi riscaldanti e da contaminanti indesiderati. Ciò garantisce sia la coerenza termica che la purezza chimica durante la lavorazione ad alta temperatura.

L'atmosfera all'interno di un forno a muffola non è semplicemente spazio vuoto; è un componente attivo e critico. La sua funzione è garantire che il campione venga riscaldato uniformemente da tutti i lati, dettando al contempo le reazioni chimiche, o la loro assenza, che possono verificarsi ad alte temperature.

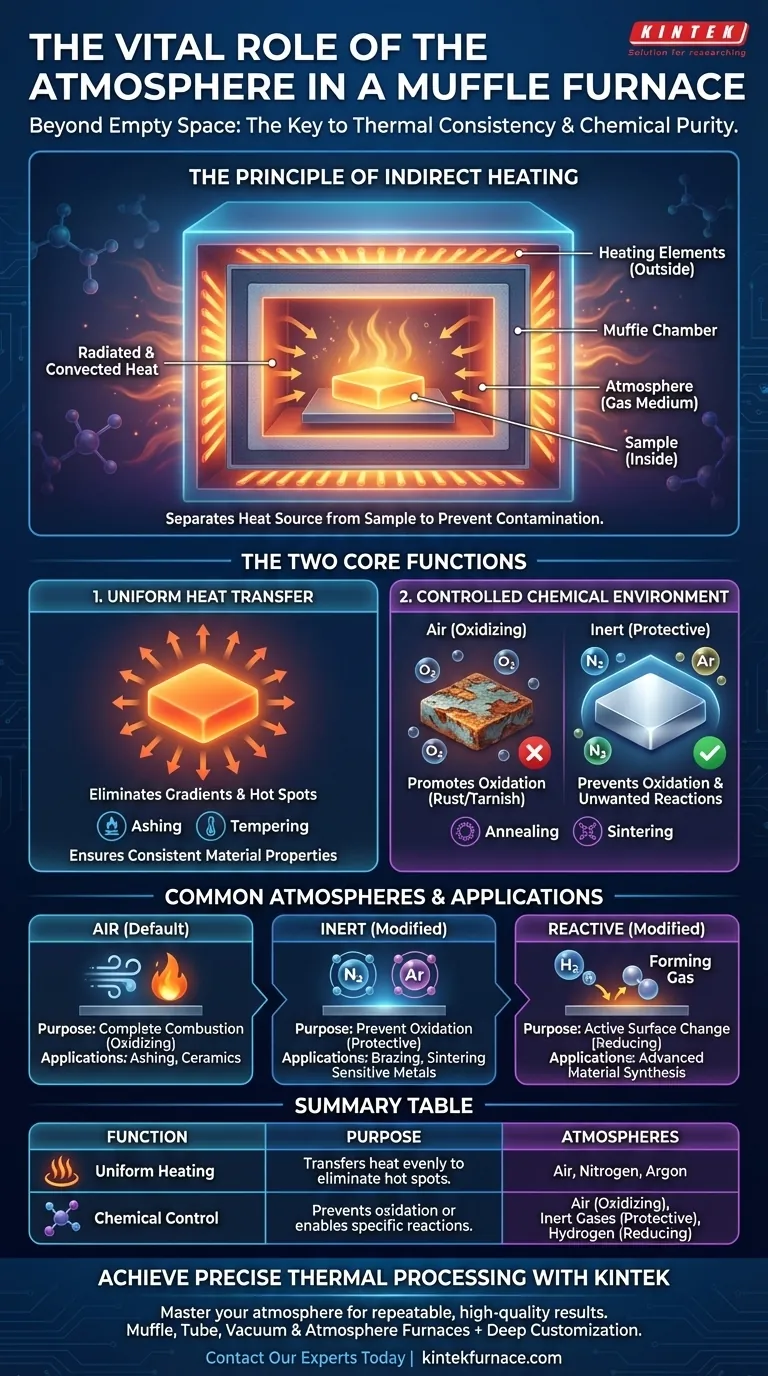

Il Principio del Riscaldamento Indiretto

Per comprendere il ruolo dell'atmosfera, devi prima capire come funziona un forno a muffola. È fondamentalmente un sistema di riscaldamento indiretto.

Separare la Fonte di Calore dal Campione

Un forno a muffola contiene una camera, o "muffola", realizzata in materiale resistente al calore. Gli elementi riscaldanti, che generano le alte temperature, si trovano all'esterno di questa camera.

Questo design separa intenzionalmente la fonte di calore dal materiale in lavorazione. Ciò impedisce la contaminazione da sottoprodotti della combustione (nei forni a combustibile) o da punti caldi da radiazione diretta degli elementi elettrici.

L'Atmosfera come Mezzo di Trasferimento del Calore

Gli elementi riscaldanti riscaldano le pareti della muffola. La muffola poi irradia e convetta questo calore nell'atmosfera, tipicamente aria o un gas specifico, sigillata all'interno della camera.

Questa atmosfera riscaldata avvolge quindi il campione, trasferendogli energia termica uniformemente da tutte le direzioni.

Le Due Funzioni Principali dell'Atmosfera del Forno

L'atmosfera all'interno della camera della muffola svolge due scopi distinti ma ugualmente importanti.

Funzione 1: Garantire un Riscaldamento Uniforme

Un'atmosfera statica e contenuta è eccellente nel distribuire il calore. Riscaldando il campione da tutti i lati contemporaneamente, elimina i gradienti di temperatura e i punti caldi comuni nei metodi di riscaldamento diretto.

Questa uniformità è fondamentale per processi come ricottura, rinvenimento e calcinazione, dove le proprietà costanti del materiale sono l'obiettivo primario.

Funzione 2: Fornire un Ambiente Chimico Controllato

L'atmosfera detta anche le interazioni chimiche che avvengono. Gestendo il gas all'interno della muffola, è possibile prevenire o incoraggiare reazioni specifiche.

L'obiettivo più comune è prevenire l'ossidazione. Molti materiali, specialmente i metalli, si ossidano rapidamente (arrugginiscono o si opacizzano) ad alte temperature quando esposti all'ossigeno. La muffola consente di sostituire l'aria con un gas inerte per prevenire ciò.

Atmosfere Comuni e le Loro Applicazioni

L'atmosfera "giusta" dipende interamente dall'obiettivo del processo. La scelta è deliberata e influisce direttamente sull'esito della lavorazione termica.

L'Atmosfera Predefinita: Aria

Per molte applicazioni comuni come la determinazione del contenuto di ceneri di un campione o la lavorazione di alcune ceramiche, un'atmosfera di aria standard è sufficiente e spesso necessaria. L'ossigeno nell'aria è necessario per facilitare la combustione completa del materiale organico.

Atmosfere Modificate per Materiali Sensibili

Per la lavorazione di metalli sensibili o materiali avanzati, l'ossigeno è un contaminante. In questi casi, la camera viene spurgata dall'aria e riempita con un gas specifico.

- Atmosfere Inert (Azoto, Argon): Questi gas sono non reattivi. Vengono utilizzati per creare un ambiente protettivo che previene l'ossidazione e altre modifiche chimiche indesiderate durante processi come brasatura o sinterizzazione.

- Atmosfere Reattive (Idrogeno, Gas di Formazione): In alcune applicazioni avanzate, viene introdotto un gas reattivo per modificare attivamente la superficie del materiale, come la riduzione degli ossidi superficiali.

Fare la Scelta Giusta per il Tuo Processo

Comprendere il ruolo dell'atmosfera ti consente di selezionare le condizioni corrette per la tua applicazione specifica.

- Se il tuo obiettivo principale è la calcinazione o la semplice essiccazione: un'atmosfera di aria standard è tutto ciò di cui hai bisogno, poiché il suo ruolo principale è fornire calore uniforme.

- Se il tuo obiettivo principale è la ricottura o la brasatura di metalli: hai bisogno di un'atmosfera inerte (come azoto o argon) per prevenire l'ossidazione distruttiva ad alte temperature.

- Se il tuo obiettivo principale è la sintesi di materiali avanzati: potresti aver bisogno di un'atmosfera di gas reattivo specifica per controllare la trasformazione chimica del tuo campione.

In definitiva, padroneggiare l'atmosfera del forno è fondamentale per ottenere risultati precisi e ripetibili nella lavorazione di materiali ad alta temperatura.

Tabella Riassuntiva:

| Funzione | Scopo | Atmosfere Comuni |

|---|---|---|

| Riscaldamento Uniforme | Trasferisce il calore uniformemente per eliminare punti caldi e gradienti di temperatura. | Aria, Azoto, Argon |

| Controllo Chimico | Previene l'ossidazione o abilita reazioni specifiche gestendo la composizione del gas. | Aria (Ossidante), Gas Inerti (Protettivo), Idrogeno (Riducente) |

Ottieni una Lavorazione Termica Precisa con le Soluzioni Avanzate di Forno di KINTEK

Padroneggiare l'atmosfera del tuo forno è la chiave per risultati ripetibili e di alta qualità. Sia che la tua applicazione richieda una semplice calcinazione in aria o una complessa sintesi di materiali in un gas controllato, KINTEK ha l'esperienza e la tecnologia per soddisfare le tue esigenze esatte.

Sfruttando un'eccezionale ricerca e sviluppo e una produzione interna, forniamo a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo e sottovuoto e a gas, è completata dalla nostra forte capacità di personalizzazione per soddisfare precisamente requisiti sperimentali unici.

Pronto a ottimizzare i tuoi processi ad alta temperatura? Contatta i nostri esperti oggi stesso per discutere come un forno KINTEK può fornire l'atmosfera perfetta per la tua applicazione.

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.