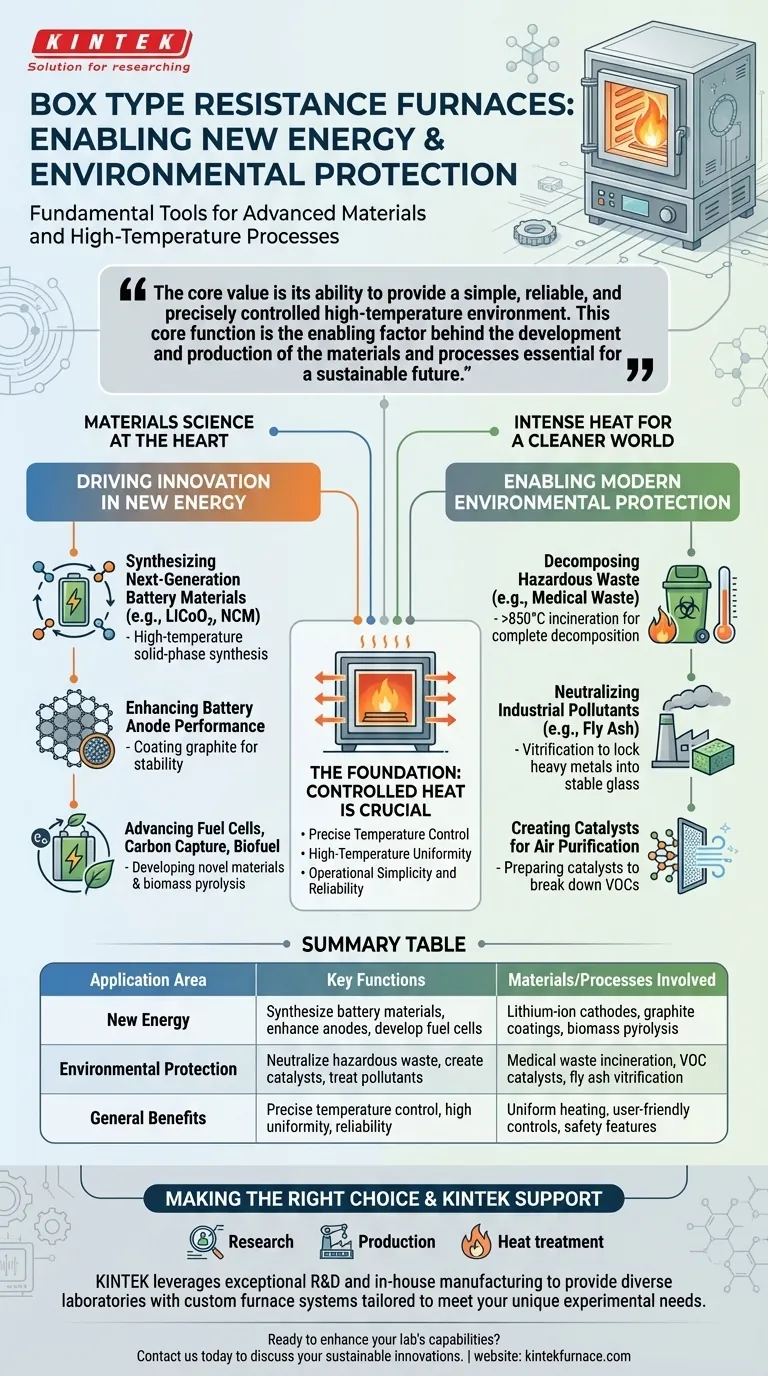

In breve, i forni a resistenza a cassone sono strumenti fondamentali per creare i materiali avanzati ed eseguire i processi ad alta temperatura che sono alla base delle tecnologie per le nuove energie e la protezione ambientale. Vengono utilizzati per sintetizzare componenti critici per le batterie agli ioni di litio, creare catalizzatori che purificano l'aria e neutralizzare in sicurezza i rifiuti pericolosi attraverso la decomposizione termica.

Il valore fondamentale di un forno a resistenza a cassone è la sua capacità di fornire un ambiente ad alta temperatura semplice, affidabile e controllato con precisione. Questa funzione principale è il fattore abilitante dietro lo sviluppo e la produzione dei materiali e dei processi essenziali per un futuro sostenibile.

Le Basi: Perché il Calore Controllato è Cruciale

Un forno a resistenza a cassone funziona su un principio semplice: la corrente elettrica passa attraverso fili resistivi, generando calore che viene irradiato uniformemente all'interno di una camera isolata. Questa semplicità è la sua più grande forza, offrendo un ambiente affidabile e controllabile per processi termici complessi.

Controllo Preciso della Temperatura

Molti materiali avanzati formano le loro strutture desiderate solo all'interno di una finestra di temperatura molto ristretta. Allo stesso modo, la distruzione completa e sicura di certi inquinanti richiede il mantenimento di una temperatura minima specifica. Questi forni forniscono la gestione termica precisa necessaria per entrambi.

Uniformità ad Alta Temperatura

Il design a "cassone", combinato con il posizionamento ottimizzato degli elementi riscaldanti, assicura che l'intero carico di lavoro all'interno del forno sperimenti la stessa temperatura. Questa uniformità è fondamentale per una qualità costante nella sintesi dei materiali e risultati prevedibili nel trattamento dei rifiuti.

Semplicità Operativa e Affidabilità

I forni moderni sono progettati con controlli facili da usare e robuste caratteristiche di sicurezza come gli allarmi di sovratemperatura. La loro struttura semplice si traduce in alta affidabilità e facilità d'uso, rendendoli cavalli da battaglia pratici sia nei laboratori di ricerca che negli ambienti industriali.

Guidare l'Innovazione nell'Energia Nuova

La spinta verso fonti energetiche più pulite si basa fortemente sulla scienza dei materiali, e i forni a cassone sono al centro di questa ricerca e produzione.

Sintesi di Materiali per Batterie di Nuova Generazione

Le prestazioni delle batterie agli ioni di litio sono dettate dalla struttura chimica dei loro materiali catodici, come l'Ossido di Litio Cobalto (LiCoO₂) e i materiali ternari NCM. Questi vengono creati attraverso la sintesi in fase solida ad alta temperatura, un processo in cui il calore preciso del forno facilita le reazioni chimiche che formano la struttura cristallina richiesta.

Miglioramento delle Prestazioni dell'Anodo della Batteria

Per migliorare la durata della batteria e la velocità di ricarica, materiali come la grafite sono spesso modificati. Un forno a cassone può essere utilizzato per rivestire le particelle di grafite con uno strato di carbonio amorfo, un processo che ne migliora la stabilità e le prestazioni come anodo.

Avanzamento delle Celle a Combustibile e della Cattura del Carbonio

Questi forni sono anche vitali in laboratorio per lo sviluppo di future tecnologie. Vengono utilizzati per preparare e testare nuovi materiali per le celle a combustibile, sperimentare materiali per la cattura e lo stoccaggio del carbonio, e convertire la biomassa in biocarburante attraverso la pirolisi.

Abilitare la Moderna Protezione Ambientale

I forni a cassone forniscono il calore intenso necessario per scomporre o contenere permanentemente alcuni dei nostri contaminanti ambientali più difficili.

Decomposizione dei Rifiuti Pericolosi

L'incenerimento ad alta temperatura è un metodo comprovato per lo smaltimento innocuo di materiali come i rifiuti medici. Un forno a cassone può mantenere temperature superiori a 850°C, garantendo la completa decomposizione termica di agenti patogeni e composti organici pericolosi.

Neutralizzazione degli Inquinanti Industriali

La cenere volante, un sottoprodotto della combustione, spesso contiene metalli pesanti che rappresentano un rischio ambientale. Sciogliendo la cenere in un forno ad alte temperature, questi metalli pesanti vengono bloccati in una matrice vetrosa stabile e non lisciviabile, rendendoli inerti.

Creazione di Catalizzatori per la Purificazione dell'Aria

Molti sistemi di controllo dell'inquinamento atmosferico si basano su catalizzatori per scomporre composti nocivi come i Composti Organici Volatili (COV). I forni a cassone vengono utilizzati per preparare questi catalizzatori, ad esempio legando il platino a un supporto di ossido di alluminio (Al₂O₃), creando lo strumento che altri sistemi utilizzano poi per pulire i flussi di gas di scarico.

Comprendere i Compromessi

Sebbene incredibilmente versatili, è importante comprendere il contesto operativo e le limitazioni di questi forni.

Consumo Energetico

Raggiungere e mantenere alte temperature è un processo ad alta intensità energetica. Sebbene i design moderni abbiano notevolmente migliorato l'efficienza con isolamenti di alta qualità e controlli ottimizzati, il costo energetico rimane una considerazione operativa primaria.

Limitazioni della Lavorazione in Batch

Per sua natura, un forno a cassone è uno strumento di lavorazione in batch. I materiali vengono caricati, riscaldati e quindi rimossi. Questo è ideale per laboratori e produzione specializzata, ma può essere un collo di bottiglia nella produzione ad alto volume e continua, dove forni a tunnel o a nastro trasportatore possono essere più adatti.

Vincoli Atmosferici

Un forno a cassone standard opera in atmosfera d'aria. Sebbene sufficiente per molte applicazioni, i processi che richiedono un ambiente specifico inerte (ad es. azoto, argon) o sotto vuoto per prevenire l'ossidazione richiederanno un design del forno più specializzato, come un forno a tubo o a vuoto.

Fare la Scelta Giusta per la Tua Applicazione

La versatilità del forno a resistenza a cassone significa che il suo valore è definito dal tuo obiettivo specifico.

- Se il tuo focus principale è la ricerca e lo sviluppo di materiali: La sua precisione, flessibilità e affidabilità lo rendono la piattaforma ideale per testare nuove formule per batterie, catalizzatori e altri materiali avanzati.

- Se il tuo focus principale è la produzione specializzata: È uno strumento essenziale per eseguire fasi critiche di produzione, come la sintesi di materiali catodici di alto valore o l'esecuzione di protocolli specifici di vetrificazione dei rifiuti.

- Se il tuo focus principale è il trattamento termico versatile e multiuso: Serve come un affidabile cavallo da battaglia per una vasta gamma di compiti, dalla preparazione di campioni di laboratorio alla ricottura di componenti in piccoli lotti.

In definitiva, il forno a resistenza a cassone è un abilitatore silenzioso ma critico, che fornisce l'energia termica controllata necessaria per costruire le tecnologie di un mondo più pulito.

Tabella riassuntiva:

| Area di Applicazione | Funzioni Chiave | Materiali/Processi Coinvolti |

|---|---|---|

| Nuova Energia | Sintetizzare materiali per batterie, migliorare gli anodi, sviluppare celle a combustibile | Catodi agli ioni di litio (es. LiCoO₂), rivestimenti in grafite, pirolisi di biomassa |

| Protezione Ambientale | Neutralizzare rifiuti pericolosi, creare catalizzatori, trattare inquinanti industriali | Incenerimento di rifiuti medici, catalizzatori per COV, vetrificazione di ceneri volanti |

| Benefici Generali | Controllo preciso della temperatura, alta uniformità, affidabilità operativa | Riscaldamento uniforme, controlli intuitivi, caratteristiche di sicurezza |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni avanzate ad alta temperatura? KINTEK sfrutta eccezionali attività di R&S e produzione interna per fornire a diversi laboratori sistemi di forni personalizzati. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, su misura per soddisfare le tue esigenze sperimentali uniche nel campo delle nuove energie e della protezione ambientale. Contattaci oggi per discutere come possiamo supportare le tue innovazioni sostenibili!

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come un forno a tubo verticale facilita la simulazione del processo di sinterizzazione industriale per i minerali di ferro?

- In che modo i forni a rulli e i forni a tubo differiscono nel loro utilizzo dei tubi in ceramica di allumina? Confronta Trasporto rispetto a Contenimento

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione