Un forno a muffola funge da camera termica di precisione essenziale per la fase di auto-assemblaggio della fabbricazione di metamateriali iperbolici su nanosfere (NHoHMM). Fornisce un ambiente rigorosamente controllato per riscaldare strutture multistrato contenenti film sottili di argento (circa 5 nm) a 300°C, innescando la trasformazione fisica degli strati metallici.

Il forno a muffola facilita il processo critico di deposizione a stato solido, in cui i film continui di argento si rompono e si auto-assemblano in nanosfere disperse. Questa trasformazione è fondamentale per creare le proprietà di risonanza plasmonica superficiale localizzata (LSPR) richieste per i metamateriali ottici.

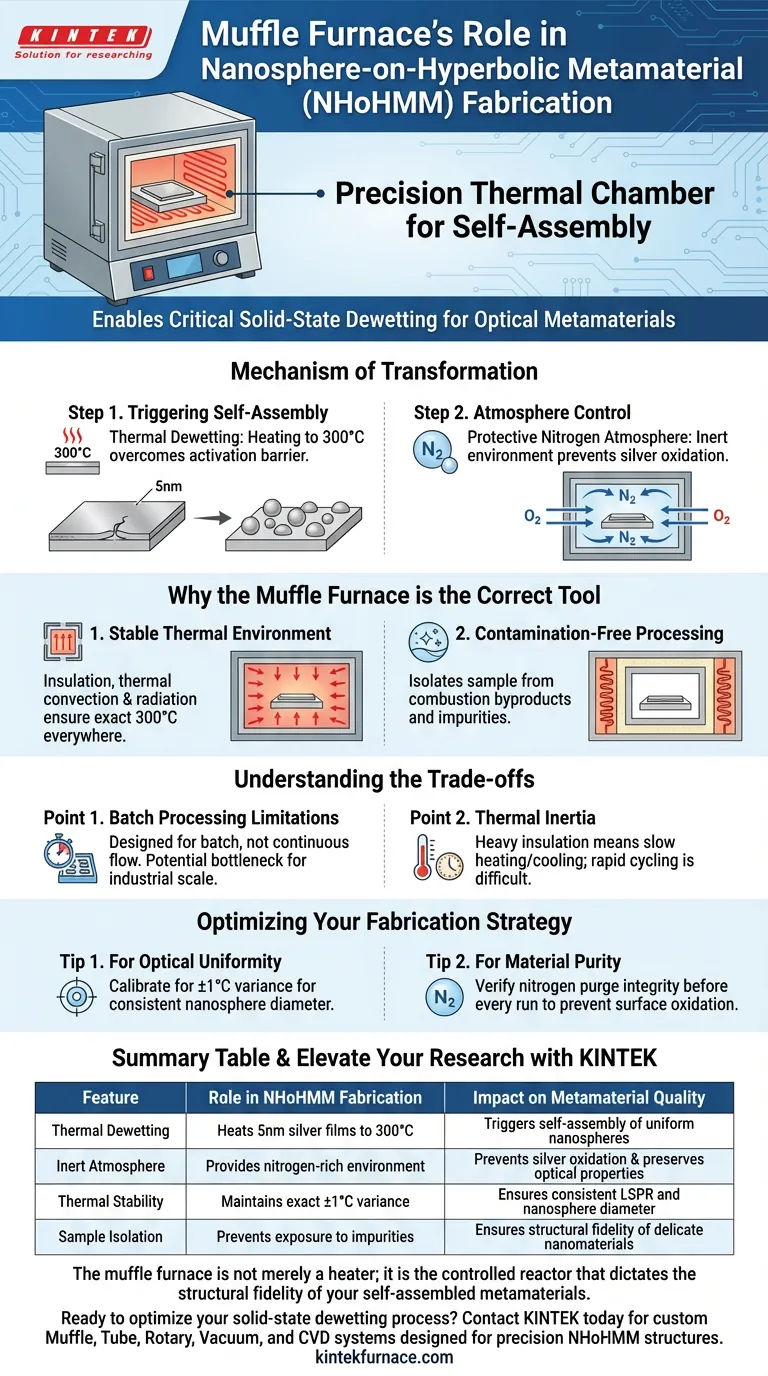

Il Meccanismo di Trasformazione

Innesco dell'Auto-assemblaggio

La funzione principale del forno a muffola in questo contesto è indurre la deposizione termica.

Riscaldando il substrato a 300°C, il forno aggiunge energia sufficiente al sistema per superare la barriera di attivazione del sottile film di argento.

Ciò fa sì che lo strato continuo di 5 nm si rompa e si riorganizzi in isole sferiche isolate (nanosfere) per minimizzare l'energia superficiale.

Controllo dell'Atmosfera

Il forno mantiene un'atmosfera protettiva di azoto durante il processo di riscaldamento.

Questo ambiente inerte è vitale perché l'argento è altamente reattivo all'ossigeno a temperature elevate.

Senza questo flusso di gas protettivo, l'argento si ossiderebbe invece di depositarsi in modo pulito, distruggendo le proprietà ottiche del metamateriale finale.

Perché il Forno a Muffola è lo Strumento Corretto

Ambiente Termico Stabile

Il successo nella fabbricazione di NHoHMM richiede un'assoluta stabilità della temperatura per garantire una distribuzione uniforme delle dimensioni delle nanosfere.

I forni a muffola utilizzano materiali isolanti per prevenire la dispersione di calore e combinano convezione termica e irraggiamento per distribuire il calore in modo uniforme.

Ciò garantisce che ogni parte del campione sperimenti esattamente la stessa condizione di 300°C, prevenendo gradienti che porterebbero a strutture irregolari.

Processo Senza Contaminazione

A differenza dei metodi di riscaldamento a fiamma diretta, un forno a muffola isola il campione dai sottoprodotti della combustione.

Le resistenze di riscaldamento sono separate dalla camera o incorporate nell'isolamento, garantendo che la fonte di calore non introduca impurità.

Questo ambiente privo di contaminazione è fondamentale per i nanomateriali, dove anche impurità microscopiche possono disturbare i delicati effetti LSPR.

Comprensione dei Compromessi

Limitazioni di Lavorazione a Lotti

I forni a muffola sono intrinsecamente progettati per la lavorazione a lotti, non per la produzione a flusso continuo.

Sebbene eccellenti per la ricerca e la fabbricazione ad alta precisione, ciò può diventare un collo di bottiglia se si tenta di scalare la produzione a livelli industriali.

Inerzia Termica

Questi forni si basano su un pesante isolamento per mantenere la stabilità, il che si traduce in una significativa inerzia termica.

Ciò significa che il riscaldamento e il raffreddamento richiedono tempo; il ciclo termico rapido generalmente non è possibile.

Se il tuo processo richiede un raffreddamento immediato dopo la deposizione, devi tenere conto del tempo necessario per rimuovere in sicurezza il campione dalla camera calda.

Ottimizzazione della Strategia di Fabbricazione

Per garantire strutture NHoHMM di alta qualità, allinea l'uso del tuo forno con i tuoi specifici obiettivi tecnici:

- Se il tuo obiettivo principale è l'uniformità ottica: Assicurati che il tuo forno sia calibrato per mantenere 300°C con una variazione inferiore a ±1°C per garantire un diametro costante delle nanosfere in tutto il campione.

- Se il tuo obiettivo principale è la purezza del materiale: Verifica l'integrità del sistema di spurgo con azoto prima di ogni ciclo per prevenire l'ossidazione superficiale dello strato d'argento.

Il forno a muffola non è semplicemente un riscaldatore; è il reattore controllato che detta la fedeltà strutturale dei tuoi metamateriali auto-assemblati.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Fabbricazione di NHoHMM | Impatto sulla Qualità del Metamateriale |

|---|---|---|

| Deposizione Termica | Riscalda film di argento da 5 nm a 300°C | Innesca l'auto-assemblaggio di nanosfere uniformi |

| Atmosfera Inerte | Fornisce ambiente ricco di azoto | Previene l'ossidazione dell'argento e preserva le proprietà ottiche |

| Stabilità Termica | Mantiene una variazione esatta di ±1°C | Garantisce LSPR e diametro delle nanosfere coerenti |

| Isolamento del Campione | Previene l'esposizione a combustione/impurità | Garantisce la fedeltà strutturale di nanomateriali delicati |

Migliora la Tua Ricerca sui Nanomateriali con KINTEK

La precisione è il cuore della fabbricazione di metamateriali. Supportato da R&S e produzione esperte, KINTEK offre sistemi ad alte prestazioni a muffola, a tubo, rotativi, sottovuoto e CVD progettati per fornire gli ambienti termici stabili e il controllo dell'atmosfera richiesti per complesse strutture NHoHMM. I nostri forni da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche, garantendo risultati privi di contaminazione e una distribuzione termica uniforme ogni volta.

Pronto a ottimizzare il tuo processo di deposizione a stato solido? Contatta KINTEK oggi stesso per discutere la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- R. Niguma, Koichi Okamoto. Novel Plasmonic Metamaterials Based on Metal Nano-Hemispheres and Metal-Dielectric Composites. DOI: 10.3390/photonics11040356

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali considerazioni sulla sicurezza e la manutenzione sono importanti quando si utilizza un forno a resistenza a cassa? Garantire affidabilità e sicurezza a lungo termine

- Quali intervalli di temperatura possono raggiungere i diversi tipi di muffole? Trova la soluzione perfetta per il tuo laboratorio

- Quale ruolo svolge una fornace moffola nella preparazione di RH-SNP? Padroneggiare la sintesi termica a doppio stadio

- Qual è la funzione principale di una fornace a muffola ad alta temperatura nei circuiti a nanoparticelle d'argento? Ottimizzare la conduttività

- Quali sono i diversi tipi di forni a muffola? Scegli il forno giusto per le esigenze del tuo laboratorio

- Perché è importante un controllo preciso della temperatura in un forno a muffola? Garantire risultati affidabili nel trattamento termico

- Qual è il ruolo fondamentale di un forno a muffola nella sintesi di Fe3O4/C? Ottimizza il tuo processo di arrostimento per la magnetizzazione

- Quali misure di sicurezza devono essere seguite quando si utilizza una fornace a muffola? Passaggi essenziali per un funzionamento sicuro