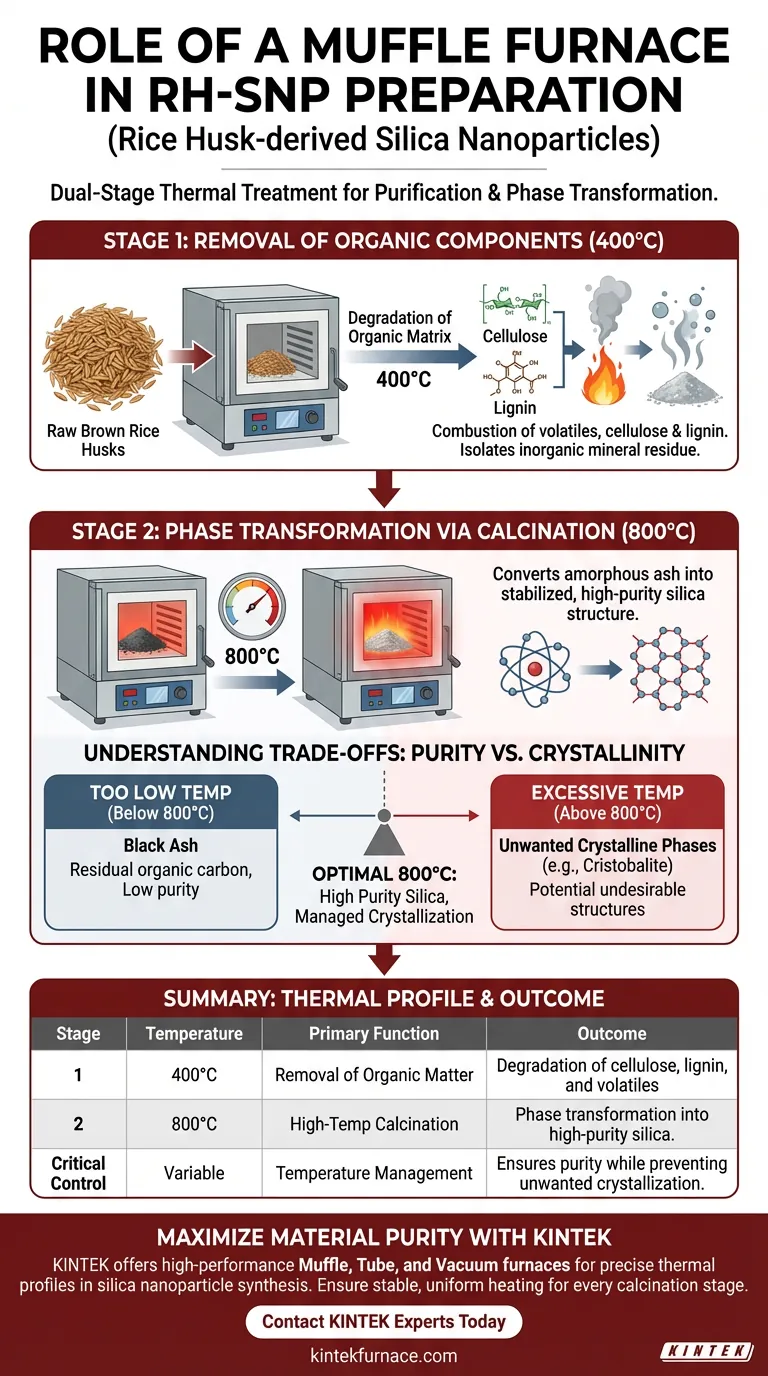

Il ruolo primario di una fornace moffola nella preparazione di nanoparticelle di silice derivate dalla lolla di riso (RH-SNP) è quello di eseguire un trattamento termico controllato a doppio stadio, essenziale per la purificazione e la trasformazione di fase. Nello specifico, esegue un trattamento termico iniziale a 400°C per degradare la materia organica, seguito da uno stadio di calcinazione a 800°C per convertire la cenere rimanente in una struttura di silice ad alta purezza.

La fornace moffola funge da motore di purificazione, eliminando il materiale biologico organico e inducendo il riarrangiamento atomico necessario per trasformare i rifiuti agricoli in precursori di silice di alto valore.

Il Meccanismo Termico a Doppio Stadio

La sintesi di RH-SNP non è un processo di riscaldamento in un unico passaggio. Richiede un profilo termico distinto per separare il silicio utile dai rifiuti organici.

Stadio 1: Rimozione dei Componenti Organici

La prima funzione critica della fornace è la degradazione della matrice organica della lolla di riso.

Il materiale viene tipicamente sottoposto a trattamento termico a 400°C.

A questa temperatura, la fornace facilita la combustione dei componenti organici volatili, come cellulosa e lignina. Questo è concettualmente simile all'"incenerimento a secco", dove l'obiettivo è bruciare il carbonio per isolare il residuo minerale inorganico.

Stadio 2: Trasformazione di Fase tramite Calcinazione

Una volta rimossi gli organici, la fornace deve raggiungere temperature significativamente più elevate per alterare la struttura interna del materiale.

La calcinazione viene eseguita a 800°C.

Questo ambiente ad alta temperatura guida la trasformazione di fase dei componenti del silicio. Converte la cenere amorfa in una struttura di silice stabilizzata e ad alta purezza, fornendo la base chimica necessaria per la successiva nano-strutturazione.

Comprendere i Compromessi

Sebbene la fornace moffola sia lo strumento standard per questa sintesi, il processo dipende fortemente da una gestione precisa della temperatura.

Purezza vs. Cristallinità

La temperatura di 800°C è specifica; è sufficientemente alta per garantire la purezza ma deve essere controllata per gestire la cristallizzazione.

Se la temperatura è troppo bassa, rimarranno residui di carbonio organico, risultando in "cenere nera" anziché silice bianca. Ciò riduce drasticamente la purezza delle nanoparticelle finali.

Al contrario, temperature eccessive oltre l'intervallo ottimale possono forzare la silice in fasi cristalline indesiderate (come la cristobalite) che potrebbero essere indesiderabili per alcune applicazioni di nanoparticelle che richiedono strutture amorfe.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottenere i migliori risultati nella sintesi di RH-SNP, è necessario adattare il funzionamento della fornace alle tue specifiche metriche di qualità.

- Se il tuo obiettivo principale è eliminare la contaminazione: Dai priorità alla durata e alla stabilità dello stadio a 400°C per garantire la completa ossidazione di tutto il carbonio organico prima di aumentare il calore.

- Se il tuo obiettivo principale è l'integrità strutturale: Monitora rigorosamente la velocità di rampa e il tempo di permanenza a 800°C, poiché questo stadio di calcinazione determina la purezza di fase finale e l'idoneità alla nano-strutturazione.

Padroneggiare il profilo termico della tua fornace moffola è il fattore più importante per convertire le lolle di riso grezze in nanomateriali di silice utilizzabili.

Tabella Riassuntiva:

| Stadio | Temperatura | Funzione Principale | Risultato |

|---|---|---|---|

| Stadio 1 | 400°C | Rimozione della Materia Organica | Degradazione di cellulosa, lignina e volatili |

| Stadio 2 | 800°C | Calcinazione ad Alta Temperatura | Trasformazione di fase in silice ad alta purezza |

| Controllo Critico | Variabile | Gestione della Temperatura | Garantisce la purezza prevenendo la cristallizzazione indesiderata |

Massimizza la Purezza del Tuo Materiale con KINTEK

La precisione è la differenza tra rifiuti agricoli e nanomateriali di alto valore. Supportata da R&S esperta e produzione di livello mondiale, KINTEK offre fornaci moffola, a tubo e sottovuoto ad alte prestazioni, progettate per padroneggiare i rigorosi profili termici richiesti per la sintesi di nanoparticelle di silice. Sia che tu abbia bisogno di fornaci standard da laboratorio ad alta temperatura o di sistemi personalizzati su misura per le tue esigenze di ricerca uniche, la nostra tecnologia garantisce un riscaldamento stabile e uniforme per ogni stadio di calcinazione.

Pronto a migliorare l'efficienza e la qualità del materiale del tuo laboratorio?

Contatta oggi stesso gli esperti KINTEK

Guida Visiva

Riferimenti

- Lekan Taofeek Popoola, Sabitu Babatunde Olasupo. Photocatalytic degradation of methylene blue dye by magnetized TiO2-silica nanoparticles from rice husk. DOI: 10.1007/s13201-023-02052-8

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quale ruolo svolge un forno a muffola nella SHS dell'ortosilicato di litio? Accensione termica efficiente spiegata

- Come vanno manipolate le sostanze alcaline in un forno a muffola? Proteggi la Tua Attrezzatura dalla Corrosione

- Come si devono maneggiare i campioni quando vengono bruciati o fusi in un forno a muffola? Garantire risultati sicuri e accurati

- Quali condizioni di processo fornisce un forno a muffola per l'ingegneria inversa dei aerogel? Sblocca la riattivazione dei materiali

- Cosa si dovrebbe considerare riguardo alle dimensioni del crogiolo quando si sceglie un forno a muffola? Ottimizzare per la Sicurezza e l'Efficienza

- Perché il controllo dell'atmosfera è importante in un forno a muffola? Sblocca la lavorazione precisa dei materiali

- Cosa si dovrebbe fare prima del primo utilizzo o dopo un lungo periodo di inattività di un forno a muffola? Garantire sicurezza e longevità con una corretta pre-cottura

- Qual è il ruolo di un forno a resistenza industriale a scatola nella conversione del cloruro di rame basico in ossido di rame?