L'utilizzo di un forno a resistenza a cassa richiede un approccio disciplinato sia per la sicurezza che per la manutenzione. Le considerazioni chiave implicano una strategia in tre parti: controlli pre-operativi diligenti per assicurare che l'attrezzatura sia pronta, monitoraggio attivo durante il ciclo di riscaldamento per prevenire incidenti e un programma di manutenzione a lungo termine coerente focalizzato sui componenti principali del forno per garantirne longevità e affidabilità.

La potenza e la semplicità di un forno a cassa possono mascherare i suoi rischi primari. L'obiettivo reale di qualsiasi piano di sicurezza e manutenzione è gestire l'inevitabile degrado causato dal calore estremo, proteggendo non solo l'operatore ma anche l'integrità dell'attrezzatura e la qualità dei risultati.

Procedure di Sicurezza Fondamentali: Prima e Durante l'Operazione

L'operazione sicura è un processo attivo, non passivo. Inizia prima che il forno venga acceso e continua fino a quando il pezzo non è freddo e rimosso.

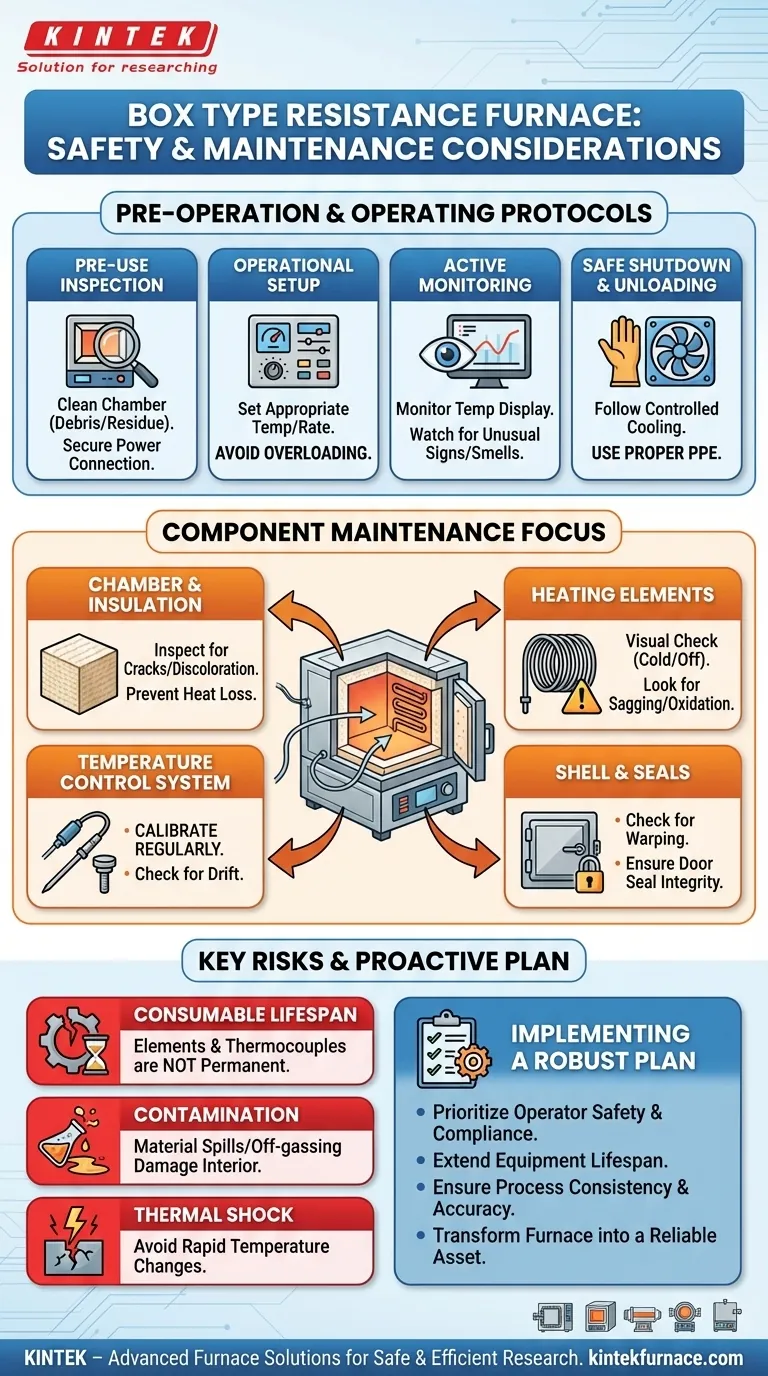

Ispezione Pre-Utilizzo: La Prima Linea di Difesa

Prima di ogni utilizzo, condurre un'ispezione breve ma approfondita. Per prima cosa, controllare la camera del forno per eventuali detriti, residui o contaminazioni da cicli precedenti. Una camera pulita previene reazioni chimiche indesiderate e protegge gli elementi riscaldanti.

Successivamente, confermare che l'alimentazione sia collegata correttamente e in modo sicuro. Qualsiasi allentamento o danno nella connessione elettrica è un significativo rischio di incendio e elettrico.

Impostazione Corretta dei Parametri Operativi

La configurazione corretta è fondamentale. Impostare sempre una temperatura target e una velocità di riscaldamento appropriate per il materiale e ben entro i limiti specificati del forno. Tentare di riscaldare troppo velocemente o superare la temperatura massima può causare shock termico all'isolamento e accorciare drasticamente la vita degli elementi riscaldanti.

Non sovraccaricare mai la camera del forno. Il sovraccarico può portare a una scarsa uniformità della temperatura e sollecitare eccessivamente i componenti strutturali e di riscaldamento del forno.

Monitoraggio Attivo Durante il Ciclo di Riscaldamento

Non "impostare e dimenticare". Il display digitale fornisce dati sulla temperatura in tempo reale; monitorarlo per assicurarsi che il forno stia seguendo il profilo di riscaldamento desiderato e non stia superando la temperatura target.

Essere consapevoli di eventuali suoni, odori o cambiamenti visivi insoliti. Questi possono essere indicatori precoci di un guasto di un componente o di un problema con il materiale in lavorazione.

Spegnimento e Scarico Sicuri

Seguire le procedure raccomandate dal produttore per il raffreddamento. Un raffreddamento rapido e incontrollato può danneggiare sia il rivestimento del forno che il pezzo attraverso lo shock termico. Utilizzare sempre dispositivi di protezione individuale (DPI) appropriati durante lo scarico, poiché i componenti rimarranno pericolosamente caldi a lungo dopo lo spegnimento.

Una Strategia di Manutenzione Basata sui Componenti

L'affidabilità a lungo termine dipende dalla manutenzione proattiva dei sistemi chiave del forno. Comprendere il ruolo di ogni componente è cruciale per una manutenzione mirata.

La Camera del Forno e l'Isolamento

Le pareti interne sono tipicamente realizzate in isolamento in fibra di ossido di alluminio. Ispezionare regolarmente questo materiale per crepe, indurimento o scolorimento. I vuoti nell'isolamento portano a perdite di calore, ridotta efficienza energetica e potenziali punti caldi sulla scocca esterna del forno.

Gli Elementi Riscaldanti

I fili di resistenza o gli elementi riscaldanti sono il cuore del forno e sono parti consumabili. Effettuare periodicamente un'ispezione visiva (quando il forno è freddo e spento) per segni di cedimento, ossidazione o fragilità. La loro durata è finita ed è direttamente influenzata dalla temperatura operativa e dall'atmosfera.

Il Sistema di Controllo della Temperatura

Una lettura accurata della temperatura è imprescindibile sia per la sicurezza che per il controllo del processo. Il sistema si basa su sensori di temperatura (termocoppie) e controllori. Nel tempo, le termocoppie possono deviare, fornendo letture imprecise. È essenziale avere un programma per verificare la calibrazione del sistema rispetto a uno standard noto.

Il Guscio del Forno e le Guarnizioni

Ispezionare il guscio metallico esterno per eventuali segni di deformazione o scolorimento, che potrebbero indicare un guasto nell'isolamento interno. Per i forni utilizzati con atmosfere controllate, l'integrità delle guarnizioni della porta è fondamentale. Una guarnizione che perde compromette l'atmosfera, spreca gas e può portare a risultati inconsistenti.

Comprendere i Compromessi e i Rischi

L'obiettività richiede di riconoscere le sfide intrinseche del lavorare con apparecchiature ad alta temperatura.

La Durata dei Consumabili

Gli elementi riscaldanti e le termocoppie non sono elementi permanenti; sono consumabili con una vita utile prevedibile. Pianificare la loro eventuale sostituzione come parte del budget di manutenzione regolare è un segno di un'operazione ben gestita, non un fallimento.

Il Pericolo di Contaminazione

Fuoriuscite o degassamenti dai materiali che si riscaldano possono avere un effetto corrosivo sull'interno del forno. Certi materiali possono rilasciare agenti che attaccano aggressivamente gli elementi riscaldanti e l'isolamento, portando a guasti prematuri. Ecco perché mantenere pulita la camera è una priorità di sicurezza e manutenzione.

Shock Termico: Un Rischio Nascosto

La causa più comune di danni all'isolamento ceramico e persino ad alcuni pezzi è lo shock termico. Ciò si verifica quando la temperatura cambia troppo rapidamente. L'adesione a velocità di riscaldamento e raffreddamento controllate è il fattore più importante per preservare l'integrità strutturale del forno.

Implementare un Solido Piano di Sicurezza e Manutenzione

Il vostro approccio specifico dovrebbe essere adattato ai vostri obiettivi operativi primari.

- Se il vostro obiettivo primario è la sicurezza dell'operatore e la conformità: Applicare una lista di controllo obbligatoria pre-utilizzo, assicurarsi che i DPI appropriati siano sempre utilizzati e documentare tutte le procedure operative e di manutenzione.

- Se il vostro obiettivo primario è prolungare la durata dell'attrezzatura: Implementare un programma di manutenzione proattiva con un focus sull'ispezione visiva degli elementi riscaldanti e dell'isolamento per rilevare il degrado precocemente.

- Se il vostro obiettivo primario è la coerenza e la precisione del processo: Dare priorità alla calibrazione regolare del sistema di controllo della temperatura e mantenere una camera del forno scrupolosamente pulita.

In definitiva, un approccio proattivo alla sicurezza e alla manutenzione trasforma il vostro forno da un semplice strumento in un asset affidabile e prevedibile a lungo termine.

Tabella riassuntiva:

| Aspetto | Considerazioni Chiave |

|---|---|

| Ispezione Pre-Utilizzo | Controllare detriti, connessioni di alimentazione sicure e camera pulita |

| Configurazione Operativa | Impostare temperatura/velocità appropriate, evitare il sovraccarico |

| Monitoraggio Attivo | Attenzione a suoni/odori insoliti, monitorare il display della temperatura |

| Spegnimento/Scarico | Seguire il raffreddamento controllato, usare i DPI per i componenti caldi |

| Focus Manutenzione | Ispezionare isolamento, elementi riscaldanti, sensori di temperatura e guarnizioni |

| Rischi | Gestire shock termico, contaminazione e durata dei consumabili |

Garantite che i processi ad alta temperatura del vostro laboratorio siano sicuri ed efficienti con le soluzioni avanzate per forni di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori prodotti affidabili come forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda ci permette di soddisfare con precisione le vostre esigenze sperimentali uniche. Contattateci oggi per discutere come possiamo migliorare le vostre operazioni e fornire soluzioni su misura per le vostre specifiche esigenze!

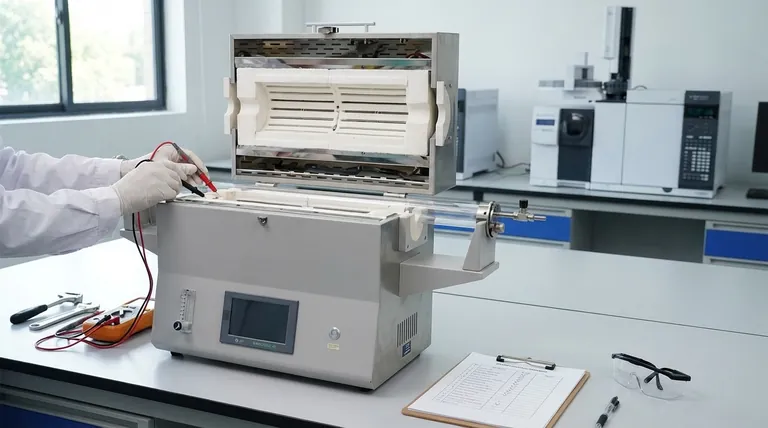

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione