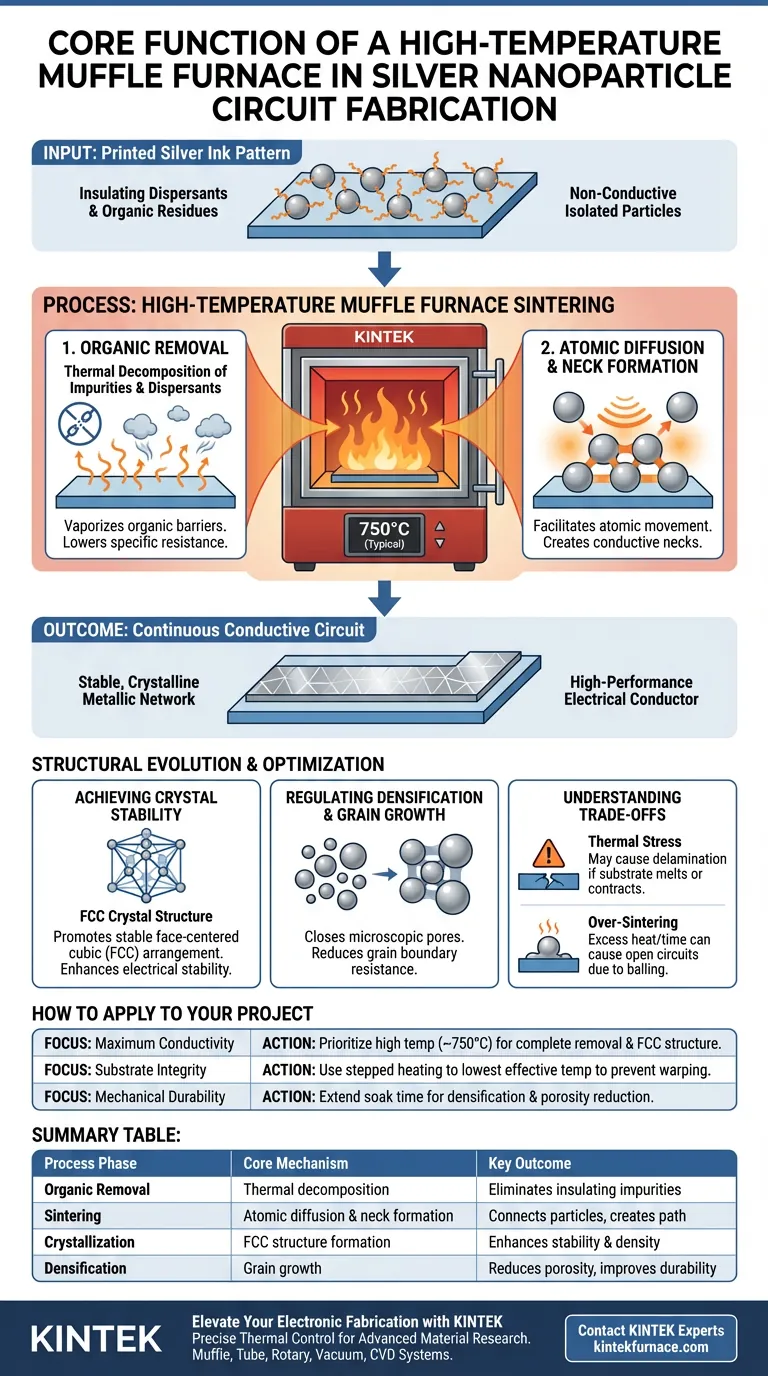

La funzione principale di una fornace a muffola ad alta temperatura è facilitare il processo di sinterizzazione, che trasforma nanoparticelle d'argento isolate in un circuito continuo e conduttivo. Ciò si ottiene fornendo un ambiente ad alta temperatura (che raggiunge tipicamente i 750°C) per decomporre termicamente i disperdenti isolanti e i residui organici. Ciò consente agli atomi d'argento di diffondersi, creando "ponti" fisici tra le particelle che stabiliscono un percorso a bassa resistenza per l'elettricità.

La fornace a muffola funge da punto di transizione critico in cui un pattern stampato di inchiostro d'argento diventa un componente elettronico funzionale. Gestendo la decomposizione termica delle impurità e promuovendo la diffusione atomica, la fornace garantisce la formazione di una rete metallica cristallina stabile.

La Meccanica della Trasformazione Termica

Rimozione della Barriera Organica

Prima della sinterizzazione, le nanoparticelle d'argento sono rivestite da disperdenti e residui organici che impediscono loro di aggregarsi in forma liquida. Questi rivestimenti sono essenzialmente isolanti che bloccano il flusso di elettricità tra le particelle.

La fornace a muffola utilizza calore estremo per innescare la decomposizione termica, vaporizzando queste catene organiche e impurità biologiche. Questo passaggio è fondamentale perché anche tracce di carbonio residuo possono aumentare significativamente la resistenza specifica del circuito.

Diffusione Atomica e Formazione di Ponti

All'aumentare della temperatura, gli atomi d'argento sulla superficie delle nanoparticelle diventano altamente mobili. Questa energia termica facilita il movimento degli atomi attraverso i confini delle particelle, portando alla formazione di ponti fisici noti come ponti.

Questi ponti fondono le singole particelle in una rete conduttiva continua. Questo cambiamento strutturale è ciò che consente al materiale di passare da una collezione di punti isolati a un conduttore elettrico ad alte prestazioni.

Evoluzione Strutturale e Cristallizzazione

Ottenere la Stabilità Cristallina

L'ambiente ad alta temperatura della fornace fa più che semplicemente fondere le superfici; migliora la cristallizzazione interna dell'argento. In particolare, promuove la formazione di una struttura cristallina stabile cubica a facce centrate (FCC).

Questa disposizione FCC è la configurazione più efficiente e stabile per gli atomi d'argento in un circuito conduttivo. Una struttura cristallina ben definita garantisce che il circuito rimanga durevole e mantenga proprietà elettriche costanti nel tempo.

Regolazione della Densificazione e della Crescita dei Grani

Il riscaldamento controllato gestisce la densificazione delle particelle, che è il processo di chiusura dei pori microscopici tra le nanoparticelle. Questa riduzione della porosità rende il circuito finale più robusto meccanicamente e meno incline al guasto.

Durante questa fase, si verifica la crescita dei grani poiché cristalli d'argento più piccoli si fondono in quelli più grandi. Ciò riduce il numero di bordi di grano, che sono aree di maggiore resistenza elettrica, migliorando ulteriormente la conduttività complessiva della traccia d'argento.

Comprendere i Compromessi

Stress Termico e Limitazioni del Substrato

Sebbene le alte temperature (750°C) siano eccellenti per la cristallizzazione dell'argento, superano i punti di fusione di molti substrati comuni come plastica o vetro di bassa qualità. È necessario assicurarsi che la stabilità termica del substrato sia allineata con la temperatura di sinterizzazione richiesta per l'inchiostro d'argento.

Anche il raffreddamento rapido dopo il ciclo della fornace può introdurre stress termico. Se il film d'argento e il substrato si contraggono a velocità diverse, ciò può portare a delaminazione o microfessurazioni nel circuito.

Sovra-sinterizzazione e Discontinuità

Un tempo o una temperatura eccessivi nella fornace a muffola possono portare a una sovra-sinterizzazione, in cui le particelle d'argento migrano troppo aggressivamente. In casi estremi, ciò fa sì che l'argento si "agglomeri" a causa della tensione superficiale, interrompendo la linea continua e creando un circuito aperto.

Trovare l'equilibrio tra la rimozione di tutti i sottoprodotti organici e il mantenimento dell'integrità geometrica del circuito è la sfida principale del ciclo termico.

Come Applicare Questo al Tuo Progetto

Quando integri una fornace a muffola ad alta temperatura nel tuo flusso di lavoro di fabbricazione, il tuo approccio dovrebbe essere dettato dai tuoi specifici requisiti di prestazione.

- Se il tuo obiettivo principale è la Massima Conduttività: Dai priorità a temperature più elevate vicino a 750°C per garantire la completa rimozione organica e una struttura cristallina stabile a facce centrate.

- Se il tuo obiettivo principale è l'Integrità del Substrato: Utilizza un profilo di riscaldamento a gradini per raggiungere la temperatura di sinterizzazione efficace più bassa, impedendo al substrato di deformarsi o fondersi.

- Se il tuo obiettivo principale è la Durabilità Meccanica: Concentrati sulla fase di densificazione prolungando il tempo di "ammollo" alla temperatura di picco per ridurre al minimo la porosità interna e la resistenza dei bordi di grano.

Un ciclo termico controllato con precisione è il fattore definitivo nell'evoluzione delle nanoparticelle d'argento da un semplice inchiostro a un mezzo elettronico ad alte prestazioni.

Tabella Riassuntiva:

| Fase del Processo | Meccanismo Principale | Risultato Chiave |

|---|---|---|

| Rimozione Organica | Decomposizione termica | Elimina disperdenti isolanti e impurità |

| Sinterizzazione | Diffusione atomica e formazione di ponti | Collega le particelle in un percorso conduttivo continuo |

| Cristallizzazione | Formazione di struttura FCC | Migliora la stabilità elettrica e la densità cristallina |

| Densificazione | Crescita dei grani | Riduce la porosità per una maggiore durabilità meccanica |

Migliora la Tua Fabbricazione Elettronica con KINTEK

Il controllo termico preciso fa la differenza tra una traccia fallita e un circuito ad alte prestazioni. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alta precisione, tutti personalizzabili per soddisfare le rigorose esigenze della sinterizzazione di nanoparticelle d'argento e della ricerca sui materiali avanzati.

Sia che tu stia puntando alla massima conduttività o a un'elaborazione sensibile al substrato, le nostre fornaci da laboratorio ad alta temperatura forniscono l'uniformità e l'affidabilità richieste dal tuo progetto.

Pronto a ottimizzare il tuo flusso di lavoro di sinterizzazione?

Contatta oggi stesso gli esperti KINTEK per una soluzione personalizzata

Guida Visiva

Riferimenti

- Hyeong-Jin Park, Seung Jae Moon. Physical Characteristics of Sintered Silver Nanoparticle Inks with Different Sizes during Furnace Sintering. DOI: 10.3390/ma17050978

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono le caratteristiche funzionali chiave di una moderna fornace a muffola? Precisione, Sicurezza ed Efficienza per il tuo laboratorio

- Perché viene utilizzato un forno a muffola per determinare il contenuto di ceneri del biochar? Padroneggia l'analisi della purezza del tuo materiale

- Come contribuisce un forno ad alta temperatura di tipo industriale a scatola alla formazione della fase cristallina NaY(WO4)2?

- Quale ruolo svolge uno sfiato d'aria nei forni a muffola? Padroneggiare il controllo dell'atmosfera per risultati precisi

- Quali DPI specifici sono raccomandati per il carico e lo scarico di un forno da banco? Equipaggiamento essenziale per una manipolazione sicura ad alta temperatura

- Cos'è un forno a muffola e quali sono le sue funzioni principali? Sblocca la lavorazione ad alta temperatura priva di contaminazione

- Perché viene utilizzato un forno a scatola ad alta temperatura per la sinterizzazione secondaria? Miglioramento della densità del bersaglio composito SAO-CeO2

- Quali tipi di trasferimento di calore avvengono in un forno a resistenza a scatola? Padroneggiare irraggiamento e convezione per un riscaldamento ottimale