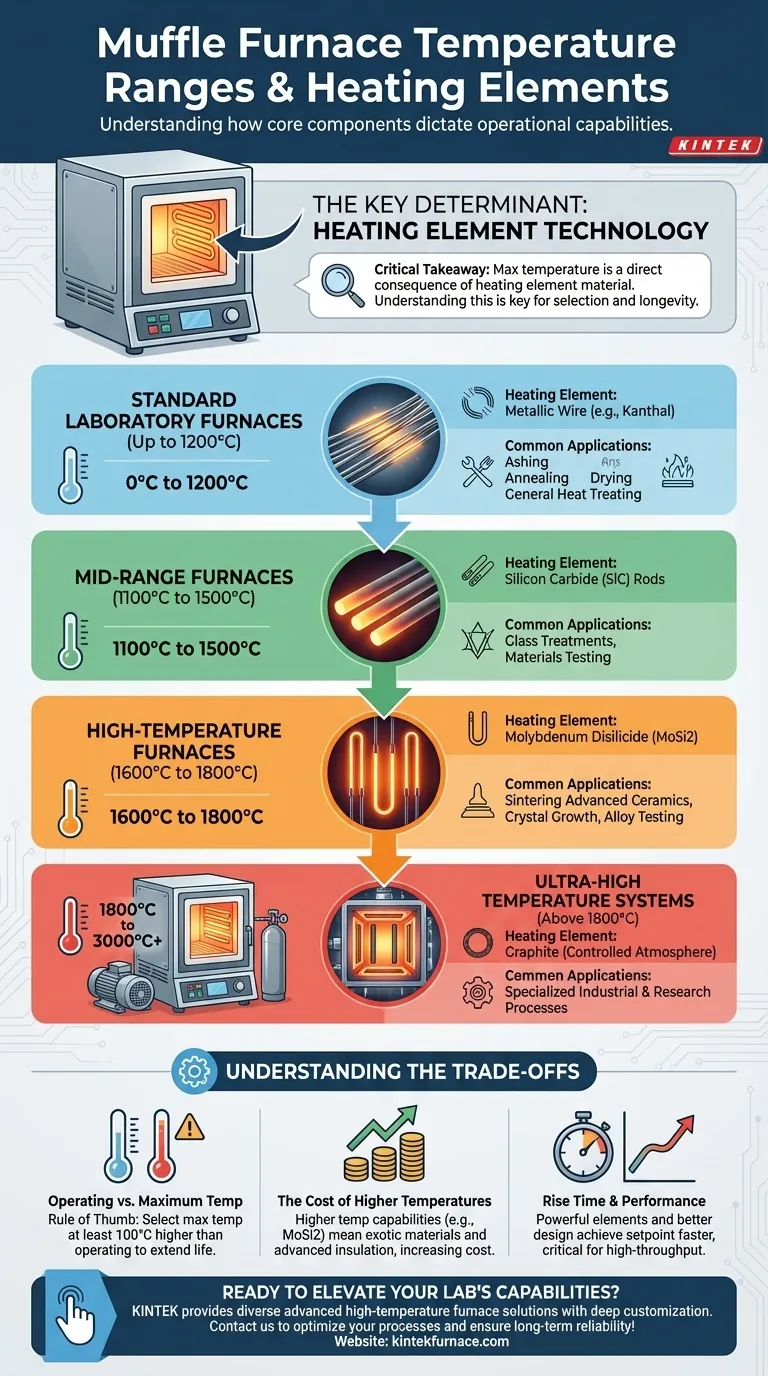

A livello fondamentale, gli intervalli di temperatura delle muffole sono dettati dalla tecnologia dei loro elementi riscaldanti interni. I modelli da laboratorio standard operano tipicamente fino a 1200°C, mentre le versioni ad alta temperatura possono raggiungere i 1800°C. Forni specializzati industriali e di ricerca possono persino superare i 3000°C, sebbene questi siano meno comuni.

Il punto cruciale è che la temperatura massima di un forno non è solo un numero, ma una diretta conseguenza dei suoi componenti principali. Comprendere il tipo di elemento riscaldante utilizzato è la chiave per selezionare il forno giusto per le proprie esigenze specifiche di temperatura e per garantirne la longevità.

Come viene determinata la capacità di temperatura

Una muffola funziona riscaldando una camera esterna isolata, che poi irradia calore uniforme in una camera interna (la muffola). Questo processo di riscaldamento indiretto impedisce il contatto diretto tra gli elementi riscaldanti e il carico, garantendo un ambiente a temperatura pulita e omogenea.

Il ruolo dell'elemento riscaldante

Il materiale utilizzato per gli elementi riscaldanti è il fattore più importante che determina la temperatura operativa massima di un forno. Ogni materiale ha un limite fisico oltre il quale si degrada o si guasta rapidamente, principalmente a causa dell'ossidazione.

La camera della muffola stessa

La camera interna è costruita con materiali ceramici avanzati resistenti al calore. Sebbene debba resistere alle temperature target, sono gli elementi riscaldanti circostanti che generano il calore e definiscono il limite operativo.

Intervalli di temperatura per tipo di forno

I forni sono classificati al meglio in base alla tecnologia degli elementi riscaldanti che impiegano. Ciò fornisce una guida chiara alle loro capacità operative e alle applicazioni previste.

Forni da laboratorio standard (fino a 1200°C)

Questi forni utilizzano quasi sempre elementi riscaldanti a filo metallico, tipicamente una lega di ferro-cromo-alluminio (come il Kanthal). Questa tecnologia è affidabile, economica ed ideale per un'ampia gamma di compiti di laboratorio comuni.

Le applicazioni includono calcinazione, ricottura, essiccazione e trattamento termico generale dei metalli. Molti marchi comuni, come Thermolyne, offrono modelli in questa gamma.

Forni di fascia media (da 1100°C a 1500°C)

Per raggiungere temperature oltre i limiti del filo metallico, i forni utilizzano elementi riscaldanti a bastoncino di carburo di silicio (SiC). Questi sono più robusti a temperature più elevate ma anche più fragili e costosi.

Questi modelli colmano il divario per i processi che richiedono più calore di quanto possa fornire un forno standard, come alcuni trattamenti del vetro o test sui materiali.

Forni ad alta temperatura (da 1600°C a 1800°C)

Il livello più alto dei forni da laboratorio comuni si basa su elementi riscaldanti in disilicuro di molibdeno (MoSi2). Questi elementi possono funzionare costantemente a temperature molto elevate, rendendoli essenziali per applicazioni avanzate.

Il loro uso principale è nella ricerca scientifica e nella produzione specializzata, inclusa la sinterizzazione di ceramiche avanzate, la crescita di cristalli e il test di leghe ad alte prestazioni.

Sistemi ad altissima temperatura (oltre i 1800°C)

I forni che superano i 1800°C sono altamente specializzati. Spesso utilizzano elementi in grafite e richiedono un'atmosfera controllata e priva di ossigeno (vuoto o gas inerte) per evitare che gli elementi si accendano. Alcuni marchi, come Carbolite, offrono modelli che possono raggiungere i 3000°C per scopi industriali e di ricerca di nicchia.

Comprendere i compromessi

La selezione di un forno comporta più che semplicemente trovarne uno che possa raggiungere la temperatura target. Considerazioni pratiche e finanziarie sono cruciali per prendere una decisione informata.

Temperatura operativa rispetto alla temperatura massima

Un forno non deve essere fatto funzionare continuamente alla sua temperatura nominale massima. Farlo riduce drasticamente la vita degli elementi riscaldanti. Come regola generale, scegliere un forno con una temperatura massima almeno 100°C superiore alla normale temperatura operativa.

Il costo delle temperature più elevate

Esiste un aumento significativo dei costi associato alle capacità di temperatura più elevate. Ciò è dovuto non solo ai materiali degli elementi riscaldanti più esotici (il MoSi2 è molto più costoso del filo Kanthal) ma anche all'isolamento più avanzato richiesto per contenere il calore in sicurezza.

Tempo di salita e prestazioni

Il tempo di salita, ovvero il tempo necessario al forno per raggiungere il suo setpoint, è una metrica chiave delle prestazioni. I forni con elementi più potenti e migliore progettazione si riscaldano più velocemente, il che può essere fondamentale per gli ambienti ad alto rendimento.

Fare la scelta giusta per la tua applicazione

Usa il tuo intervallo di temperatura richiesto come filtro principale per restringere le opzioni e assicurarti di investire nella tecnologia giusta per le tue esigenze.

- Se il tuo obiettivo principale è il lavoro generale di laboratorio come calcinazione, essiccazione o trattamento di base dei metalli: Un forno standard con elementi metallici (fino a 1200°C) è la scelta più pratica ed economicamente vantaggiosa.

- Se il tuo obiettivo principale è il test dei materiali o processi che richiedono calore moderato: Un forno di fascia media con elementi al carburo di silicio (SiC) (fino a 1500°C) fornisce la capacità e la flessibilità necessarie.

- Se il tuo obiettivo principale è la ceramica avanzata, la sinterizzazione o la ricerca su leghe ad alta temperatura: Devi investire in un forno ad alta temperatura con elementi al disilicuro di molibdeno (MoSi2) (1600°C-1800°C).

Scegliere il forno corretto significa abbinare con precisione la tecnologia di riscaldamento all'applicazione, il che garantisce sia il successo operativo che l'affidabilità a lungo termine dell'attrezzatura.

Tabella riassuntiva:

| Tipo di forno | Elemento riscaldante | Intervallo di temperatura | Applicazioni comuni |

|---|---|---|---|

| Laboratorio standard | Filo metallico (es. Kanthal) | Fino a 1200°C | Calcinazione, ricottura, essiccazione, trattamento termico di base |

| Fascia media | Bastoncini di carburo di silicio (SiC) | Da 1100°C a 1500°C | Trattamenti del vetro, test sui materiali |

| Alta temperatura | Disilicuro di molibdeno (MoSi2) | Da 1600°C a 1800°C | Sinterizzazione di ceramiche, crescita di cristalli, test su leghe |

| Altissima temperatura | Grafite (con atmosfera controllata) | Oltre 1800°C fino a 3000°C | Processi industriali e di ricerca specializzati |

Pronto ad elevare le capacità del tuo laboratorio? Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione per soddisfare con precisione le esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni possono ottimizzare i tuoi processi e garantire un'affidabilità a lungo termine!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico