Il forno a muffola funge da reattore termico primario per l'arrostimento per la magnetizzazione. La sua funzione specifica in questa sintesi è quella di fornire e mantenere un ambiente ad alta temperatura rigorosamente controllato—tipicamente a 800°C—necessario per guidare la conversione chimica del fango rosso in compositi magnetici Fe3O4/C.

Stabilendo le condizioni cinetiche necessarie, il forno a muffola facilita la reazione critica di riduzione tra il carbonio e l'ematite (Fe2O3), ricostruendo il materiale in magnetite magnetica (Fe3O4).

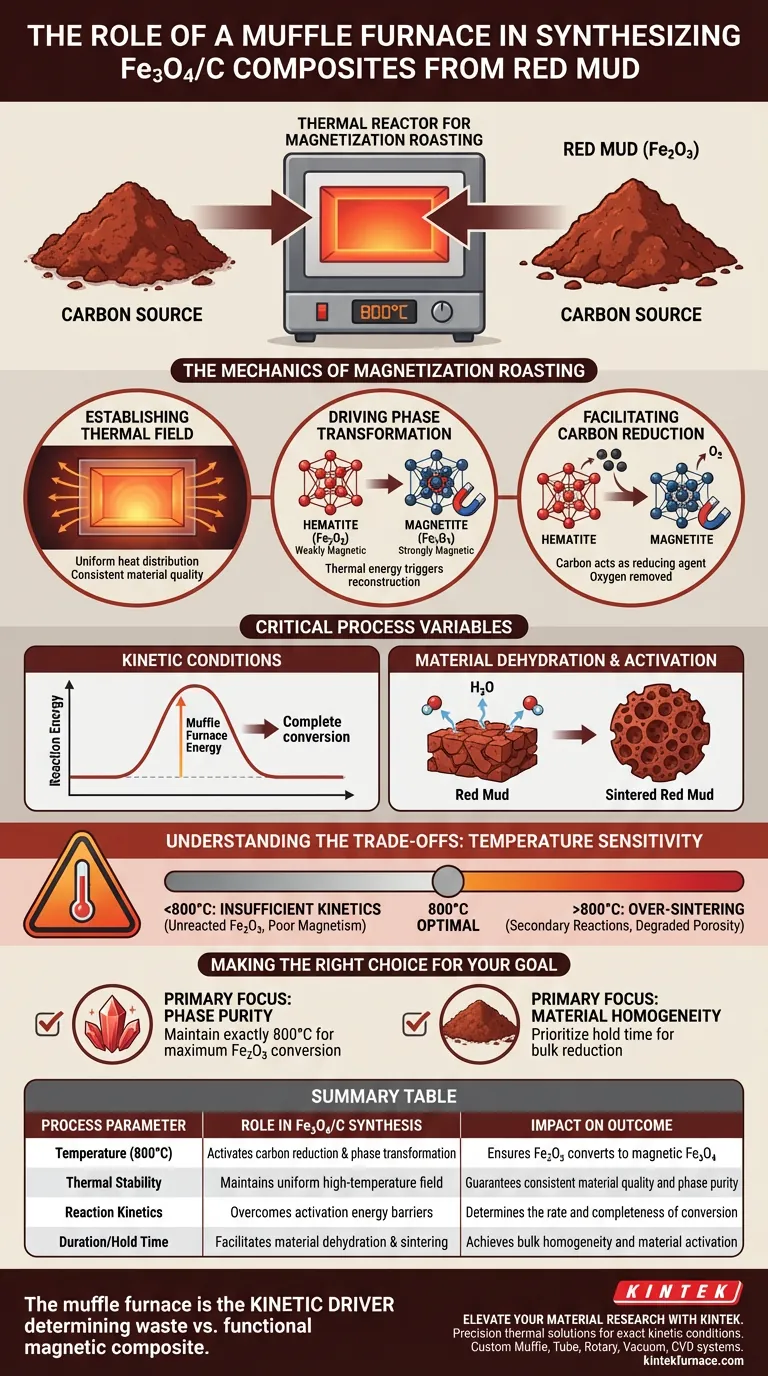

La Meccanica dell'Arrostimento per la Magnetizzazione

Stabilire il Campo Termico

La sintesi dei compositi Fe3O4/C non è solo riscaldamento; è precisione.

Il forno a muffola crea un campo termico stabile ad alta temperatura (specificamente intorno agli 800°C).

Questa stabilità garantisce che l'intero volume del campione sia sottoposto a un calore uniforme, essenziale per una qualità costante del materiale.

Guidare la Trasformazione di Fase

L'obiettivo chimico centrale è la ricostruzione di fase.

Il fango rosso contiene principalmente ematite (Fe2O3), che è debolmente magnetica.

L'energia termica fornita dal forno innesca la trasformazione di questa ematite in magnetite (Fe3O4), un materiale fortemente magnetico essenziale per l'utilità del composito finale.

Facilitare la Riduzione del Carbonio

Questa trasformazione si basa su una reazione di riduzione del carbonio.

Il forno mantiene la temperatura necessaria per attivare la fonte di carbonio mescolata con il fango rosso.

A queste temperature specifiche, il carbonio agisce come agente riducente, sottraendo ossigeno all'ematite per formare la desiderata struttura di magnetite.

Variabili Critiche del Processo

Condizioni Cinetich

Le reazioni chimiche richiedono una specifica soglia energetica per verificarsi a una velocità utile.

Il forno a muffola supera questa barriera di energia di attivazione.

Mantenendo la temperatura costante per una durata prestabilita, garantisce che la cinetica della reazione sia favorevole alla conversione completa piuttosto che a una modificazione superficiale parziale.

Disidratazione e Attivazione del Materiale

Prima e durante il cambiamento di fase, il materiale subisce la disidratazione.

L'ambiente termico elevato rimuove efficacemente l'acqua combinata dalla matrice del fango rosso.

Ciò si traduce in "fango rosso sinterizzato", uno stato altamente attivo e strutturalmente preparato per la formazione del composito finale.

Comprendere i Compromessi

Sensibilità alla Temperatura

Il forno a muffola fornisce controllo, ma il processo è altamente sensibile al punto impostato.

Se la temperatura è troppo bassa (<800°C): L'energia cinetica potrebbe essere insufficiente per la reazione di riduzione, lasciando ematite non reagita (Fe2O3) e con conseguenti scarse proprietà magnetiche.

Se la temperatura è troppo alta: Si rischia un sovra-sinterizzazione o reazioni indesiderate di fase secondaria che potrebbero degradare l'area superficiale specifica o la porosità del composito di carbonio.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia del forno a muffola nella tua sintesi, allinea i parametri del tuo processo con i tuoi specifici obiettivi:

- Se il tuo obiettivo principale è la Purezza di Fase: Assicurati che il forno sia calibrato per mantenere esattamente 800°C per massimizzare la conversione di Fe2O3 in Fe3O4 senza indurre impurità secondarie.

- Se il tuo obiettivo principale è l'Omogeneità del Materiale: Dai priorità alla durata del tempo di mantenimento all'interno del forno per garantire che la reazione di riduzione del carbonio si propaghi attraverso l'intero volume del materiale.

Il forno a muffola non è solo una fonte di calore; è il motore cinetico che determina se il tuo fango rosso diventerà un rifiuto o un composito magnetico funzionale.

Tabella Riassuntiva:

| Parametro di Processo | Ruolo nella Sintesi di Fe3O4/C | Impatto sul Risultato |

|---|---|---|

| Temperatura (800°C) | Attiva la riduzione del carbonio e la trasformazione di fase | Garantisce la conversione di Fe2O3 in Fe3O4 magnetico |

| Stabilità Termica | Mantiene un campo uniforme ad alta temperatura | Garantisce qualità del materiale e purezza di fase coerenti |

| Cinetica della Reazione | Supera le barriere di energia di attivazione | Determina la velocità e la completezza della conversione |

| Durata/Tempo di Mantenimento | Facilita la disidratazione e la sinterizzazione del materiale | Raggiunge l'omogeneità di massa e l'attivazione del materiale |

Eleva la Tua Ricerca sui Materiali con KINTEK

La precisione fa la differenza tra rifiuto e composito funzionale. KINTEK fornisce soluzioni termiche ad alte prestazioni, tra cui sistemi a muffola, a tubo, rotativi, sotto vuoto e CVD, tutti ingegnerizzati per fornire le esatte condizioni cinetiche richieste dalla tua ricerca.

Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze di sintesi uniche, garantendo campi termici stabili e una ricostruzione di fase affidabile per il tuo laboratorio.

Pronto a ottimizzare i tuoi processi ad alta temperatura?

Contatta KINTEK oggi stesso per discutere la tua soluzione di forno personalizzata

Guida Visiva

Riferimenti

- Jiaxing Cai, Michael Hitch. Preparation of Fe3O4/C Composite Material from Red Mud for the Degradation of Acid Orange 7. DOI: 10.3390/ma18010151

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quale ruolo svolge un forno a muffola nella SHS dell'ortosilicato di litio? Accensione termica efficiente spiegata

- In che modo la tecnologia avanzata nei forni a muffola migliora le loro prestazioni nelle applicazioni farmaceutiche? Aumenta la precisione e la purezza nei laboratori farmaceutici

- Come il processo di calcinazione ad alta temperatura in un forno a muffola facilita la trasformazione strutturale di KMnPO4·H2O?

- Qual è lo scopo dell'utilizzo di un forno a muffola ad alta temperatura per l'incisione termica di campioni ceramici? Approfondimenti degli esperti

- Quali tipi di pezzi sono adatti ai forni a resistenza ad alta temperatura di tipo a muffola? Soluzioni versatili per metalli, ceramiche e altro ancora

- Quali sono alcune applicazioni aggiuntive dei forni a muffola? Scopri usi versatili in laboratorio e nell'industria

- Quali sono le tecnologie chiave utilizzate nella fornace a muffola per la ricottura di materiali a base di silicio? Controllo di Precisione per Risultati Superiori

- Quali caratteristiche di sicurezza dovrebbe avere un forno a muffola? Protezioni Essenziali per la Sicurezza del Tuo Laboratorio